|

|

ディスコは8月8日、レーザ加工を活用したインゴットスライス手法「KABRA(Key Amorphous-Black Repetitive Absorption)」プロセスを開発し、SiCウェハ向けに提供することを発表した。

従来、SiCウェハをインゴットから切り出す手法としては、ダイヤモンドワイヤソーで1枚1枚カットする方法が用いられてきたが、SiCは硬質であること、ならびに切断部分の素材ロスが多く、インゴット1本あたりの取り枚数が少ない、という課題があった。

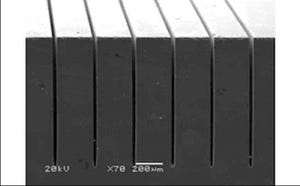

KABRAプロセスは、インゴットの上面からレーザを連続的に垂直投射することで、SiCをアモルファスシリコンとアモルファスカーボンに分解、その後、黒色のアモルファスカーボン(Amorphous-Black)へ効率的に光吸収させることで剥離の基点となる分離層(KABRA層)を形成。光を吸収させ任意の深さへ扁平状に形成させることで、KABRA層を起点に剥離・ウェハ化するというスライス加工方法である。レーザ照射により形成される改質痕は、原理的に入射方向(縦長)に伸びるため、従来、レーザ加工はスライス用途には不向きな手法とされていたが、今回、同社ではインゴット内部に対しレーザ入射方向と垂直方向にKABRA層を形成することに成功し、スライス加工に最適なレーザ加工方法を実現したという。

これにより、従来、4インチSiCインゴットからウェハを切り出すまでの加工時間は、1枚あたり2時間前後(1インゴットあたり2~3日。4インチで厚さ20mmのインゴットから350μmの厚さのウェハを生産する場合)だったものが、1枚あたり25分(同、約18時間)へと短縮することが可能になるという。また、6インチウェハの場合も、既存プロセスで1枚あたり3時間強だった加工時間を約30分に短縮することが可能だという。

さらにワイヤ加工の場合、ウェハ表面に生じる50μm程度のうねりを除去するためのラップ研削が必要であったが、同プロセスでは剥離後のウェハのうねりを抑制できるため、ラップ研削を必要とせず、これによりイニシャルコストおよびランニングコストの低減が可能となるとするほか、ワイヤ加工では切断部分の素材ロス(カーフロス)がウェハ1枚あたり200μm程度あったが、同プロセスでは切断時点での素材ロスをなくすことができ、剥離後のKABRA層の除去分も100μm程度に抑えられることができるため、インゴット1本あたりのウェハ取り枚数は、従来比で約1.5倍に増やすことが可能だという。

なお、同プロセスは単結晶(4H・6H・半絶縁性)および多結晶のあらゆるSiCインゴットに適用でき、単結晶ではそのオフ角を問わないことも大きな特長だとしており、今後、テストカットや有償加工を本社・R&Dセンターにて随時受け付けていくとしている。また、2016年9月に開催される精密工学会秋季大会・学術講演会/応用物理学会秋季学術講演会にて詳細の発表を行う予定のほか、12月14日~16日にかけて開催される「SEMICON Japan 2016」にて専用機の公開を行う予定としている。