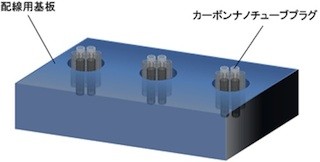

産業技術総合研究所(産総研)は12月24日、単層カーボンナノチューブ(SWCNT)の製造技術であるeDIPS法を名城ナノカーボンに技術移転し、両者の共同研究によりSWCNTの工業生産プラントを開発して量産性を実証したと発表した。

同成果は、同所 ナノチューブ応用研究センター 流動気相成長CNTチームの斎藤毅研究チーム長らによるもの。同製品は、国産としては初めて化学気相成長(CVD)法で合成されたSWCNTで、2014年に上市される予定。

SWCNTは、鋼の20倍の強度、銅の10倍の熱伝導性、アルミニウムの半分の密度、シリコンの10倍のキャリア移動度など、その優れた特性から広い分野への応用が期待されており、ナノテクノロジーの最も有望なマテリアルの1つとして多くの研究が世界的に行われてきた。しかし、これまでSWCNTは量産が困難であり、また現在市販されているSWCNTには構造欠陥が多く純度が低い、あるいは品質にバラツキがあるなど、研究開発用の試料製品としても様々な問題があり、SWCNTの実用化を阻害する要因となっていた。

産総研では、高品質なCNT合成技術の研究を行い、新エネルギー・産業技術総合開発機構(NEDO)の「ナノカーボン応用製品創製プロジェクト」の成果として、2006年にCVD法の1つであるeDIPS法を開発し、小規模の装置でも精製が不要となるほどの高純度SWCNTを合成できることを実証した。これまで、このeDIPS法について、研究成果の社会還元を目指して複数の企業への技術移転を行ってきたが、市販には至らず、課題となっていた。

一方、名城ナノカーボンでは主に従来のアーク放電法によるSWCNTを製造販売してきた。しかし、アーク放電法は量産性が低く、またアモルファスカーボンやグラファイト性の不純物カーボンが多いことなどが問題だった。これまでSWCNTの純度を向上させるための精製技術や分離技術の開発を進めてきたものの、量産性が高く合成時に高純度高品質なSWCNTを製造できる技術開発の必要性を感じていた。

そこで今回、産総研のeDIPS法と名城ナノカーボンの持つSWCNT製造に関する各種技術を組み合わせ、eDIPS法の量産技術実証と工業生産プラントの開発を共同で行うことになった。新たに、eDIPS法による実験室規模の製造装置や各種ノウハウなどの技術情報を基にして、名城ナノカーボンの尾張瀬戸工場内に工業生産プラントを設置し、同プラントの種々の反応条件を最適化した。その結果、SWCNTの製造スピードを100倍向上させた。また、産総研の実験室規模の装置によって合成したものと同程度の高純度SWCNTが高効率で生産できることも確認した。これは、eDIPS法に名城ナノカーボン独自の工程を加えることによって実現したものであるという。

具体的には、ラマン分光法による品質評価の基準であるG/D比が、市販品が10~20程度なのに対し、今回のSWCNTでは100以上だった。これは不純物カーボンや欠陥が少なく、結晶性が高いことを示している。また、透過型電子顕微鏡による観察からも不純物が少ないことが確認できた。

さらに、乾燥空気中で加熱し、500~600℃で燃焼させた。燃え残った不純物の触媒などの残渣は1%未満であり、純度99%以上を実現した。この他、ラマン分光法によりRBMを測定したところ、その振動数から直径2nm程度(RBM:110~120nm)のSWCNTであることが確認できた。

今後も、両者は引き続き共同研究を進め、量産化技術のさらなる向上と効率化を目指しつつ、用途開発や周辺技術開発を希望する企業や研究機関に高純度なSWCNTを供給することにより、CNTを利用した製品開発に寄与していく。また、生産規模拡大や各種の応用製品開発において連携を希望する企業を募り、名城ナノカーボンのSWCNT分散技術や塗布技術、半導体型・金属型SWCNTの分離技術とも組み合わせて、CNTの工業化へ向けた企業連携・協業体制を積極的に構築していく予定とコメントしている。