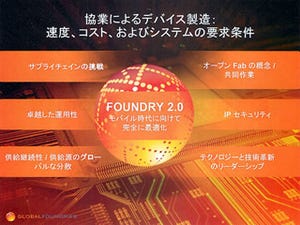

GLOBALFOUNDRIES(GF)は12月5日、都内で会見を開き、同社が掲げる「Foundry 2.0」の動向や次世代プロセス技術の開発動向などの説明を行った。

同社がFoundry 2.0を提唱し始めたのは2012年ころからで、これまで何度となく同社が語ってきているので詳細は省くが、基本的には半導体の設計・製造において、IDMの時代から、ファウンドリとファブレスによる水平分業の時代を経て、設計の複雑化や製造プロセスと設計のマッチングなどをより柔軟に実現しようという新たなファウンドリの姿といえる。かつて、ハード/ノンハードを問わずに最適化した技術を提供することで、設計と製造をすり合わせて行こうという「Neo-IDM」という言葉があったが、考え方はそれに近いものとなっている。

|

|

|

GLOBALFOUNDRIESのVice President,Technology Architecture,Office of the CTOを務めるSubramani Kengeri氏 |

では、どうして今、同社がそういった取り組みを強調する必要があるのか。同社 Vice President,Technology Architecture,Office of the CTOのSubramani Kengeri氏は、「GLOBALFOUNDRIESは、ファウンドリ業界の中における真の意味でのテクノロジーリーダーであるという自負がある」とし、顧客のビジネスの成長を助けるために、そうした取り組みが必要であり、それが自社のビジネスの成長にもつながるとする。

そうした将来に向けて解決していかなければいけない課題はさまざまあるが、その最たるものが「次世代プロセスの実現に向けたプロセス技術/材料への対応」「リソグラフィ/EUVへの対応」「2.5D/3Dを含めた次世代パッケージング技術への対応」「ウェハの450mm化への対応」そして「そうした課題をいかに低コストかつ短期間で実現するか」という5つだという。

|

|

|

次世代の半導体を実現していくためには、短期間かつ低コストで、さまざまな課題を解決していく必要がある。そのためには1社だけでどうこうしよう、というのでは限界があるため、それぞれの分野で強みのある企業同士が連携していき、それをカスタマが活用しやすいソリューションとして提供しようというのがFoundry 2.0の目指すところ |

周知のとおり、半導体の進化はプロセスの微細化によって果たされてきた。しかし、微細化が進むと、単なるSiだけをどうこうしてデバイスを作るというわけにもいかず、現在の最先端プロセスでは元素周期表に掲載されているかなりの元素が何かしらの形で用いられるようになっている。プロセス微細化の限界が見えてきた現在でも、半導体の高性能化要求は続いており、それを果たすために、新たな材料の活用などが必要となっている。またEUVの実用化も切実な問題となっている。EUVのαデモツールなどが研究用途などで活用されているが、スループットなどの問題から液浸ArFリソグラフィが量産ラインでは現在でも活用されている。GFでも現行の最先端ラインではデュアルパターニングで対応を図ったりしており、「10nmプロセスで液浸ArFを使うのであれはクワッドパターニングで対応することになる」(同)とする。

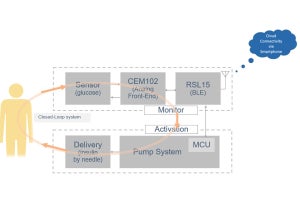

一方で、携帯機器の爆発的な普及により、機器の小型への要求も高まっている。そうした基板面積の削減を実現しつつ、高性能化を実現するのが2.5D/3Dパッケージング技術だ。シリコンインターポーザを用い、ダイとダイをその上に載せる2.5Dパッケージとしては、ロジック/ロジックはすでに提供可能な体制が整っており、ロジック/メモリの組み合わせも2014年第2四半期には製造準備が整うとしている。また、貫通ビアなどを用いて、本当にダイを積層していく3Dパッケージングについても20nm/14-XM(20nmの配線層と14nm FinFETを組み合わせたプロセス)でテストを行っており、2014年第3四半期には製造準備が完了する見通しだとしている。

こうした材料から設計、チップの製造、パッケージング、そしてデリバリまで一貫して、それぞれの分野で強みを持つパートナーと協力関係を構築して、あたかも一連のソリューションとして提供する姿こそがFoundry 2.0のあるべき姿であり、具体的なコラボレーションとしては、革新的なエコシステムの確立や設計フローの共同開発、製造のサプライチェーンの構築、カスタマエンゲージメントモデルの構築などを挙げており、中でも半導体設計については、従来はDFM(Design for Manufacturing)という観点で、製造にやさしい設計を、という流れであったが、同社では「DEM(Design-Enabled Manufacturing)」を推進している。「DEMでは、製品をベースに改善を製造プロセスを改善していくことが可能な取り組みであり、カスタマ側がファウンドリが持っているさまざまなデータを実際の設計に適用することで、早期に高歩留りを実現することが可能となり、競合よりも先に高性能な製品を市場に供給できるようになる」(同)とする。

ちなみに、20/14nmプロセス世代では、ファブの建設/設備投資コストが67億ドル、プロセス開発コストが13億ドル、デバイスの設計費用が1億5000万ドルと言われている。半導体の製造には回路を書き込むためのマスクが用いられるが、この枚数もプロセスの微細化に合わせて増加し、そのコストもかるく数億円を超すレベルになる。もし、回路にエラーがあれば、マスクも作り直しとなり、製品の出荷までの時間も延期されることになるし、マスクコストもさらに必要となる。カスタマとしては、余分なコスト負担を減らし、いち早く製品を市場に提供したいということで、こういった取り組みを活用してもらうことで、それを実現してもらおうというのは同社の目指すところとなっている。

|

|

|

半導体における3大コスト領域(製造・研究開発・設計)。プロセスの微細化により、設計が複雑化し、そのいずれものコストが増大していっており、自前で設計・製造を行うIDMのビジネスモデルを成り立たなくさせている要因の1つとなっている |

なお、そういった意味では、「我々は設計からデリバリまで一括して提供できる唯一のファウンドリだと考えている。また、ロジックプロセスだけでなくパワーデバイスからRFまでフルレンジで提供可能だ。2.5Dパッケージングも性能向上とコスト削減の要求が高モバイルコンピューティング分野のカスタマが最初に活用することになると見ており、3Dパッケージングについても、今後数カ月の間に何らかのアナウンスができる見通しだ」としており、プロセスの微細化への対応に加え、ウェハの処理能力の増強、次世代パッケージングへの対応などを含め、「2014年の設備投資費用については、詳細は言えないが(ちなみに2013年は45億ドルを計画しており、実際にその程度の投資額に落ち着く見通し)、ファウンドリ業界のリーダーとしての役割を果たしていくレベルの投資を進めて行く計画」とし、積極的な攻勢を継続してしかけていくことを強調した。