九州大学(九大)は9月24日、難加工性材料基板における高能率・高精度研磨を実現する研磨パッドを開発したと発表した。

成果は、同大 産学連携センター オプト・エレクトロニクス機能材料領域の土肥俊郎特任教授らによるもの。

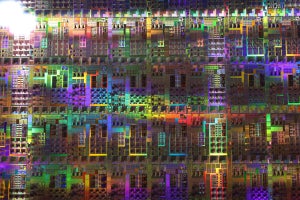

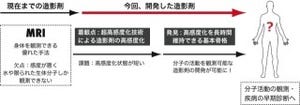

現在、GaN(窒化ガリウム、単結晶)やSiC(炭化ケイ素、単結晶)をはじめとする難加工性材料基板(ワイドギャップ半導体基板)を使用したグリーンデバイスによって、消費電力量およびCO2排出量の膨大な削減効果が見込まれている。これらの結晶材料の有する特性を発揮させるには、所定の形状・寸法精度に高能率かつ高品位(超精密の無擾乱鏡面)に仕上げることが要求される。しかし、ワイドギャップ半導体基板の表面を高精度に仕上げる研磨は、基板材料が機械的および化学的に極めて安定であることから、数十時間と長時間にわたる加工が行なわれており、高効率な加工プロセスの確立が切望されている。そこで今回、新しいスラリー(液体と固体粒子との懸濁液)やパッドに加え、ダイラタンシー現象の導入を試みたという。

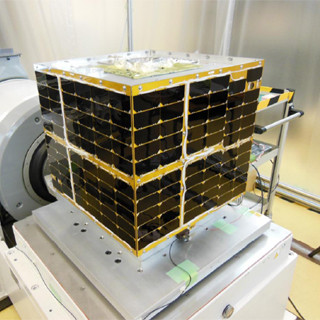

まず、加工条件により、工具素材自体の硬さを変化させるため、ダイラタント流体に特殊フィラー(鉱物質微粉末)を含有させた材料を研磨パッド上に敷設した新素材研磨パッド(含浸方式とピラー方式を考案)を開発した。同研磨パッドを適用し、固定砥粒方式と遊離砥粒方式を合わせた研磨手法を採用することで、ガラス基板の研磨において従来加工手法の7倍、SiC単結晶基板の研磨においては22倍の加工能率が得られたという。

また、加工条件による高能率・高精度研磨を図るため、従来の加工装置に比べて10倍以上の高負荷出力(加工圧力1MPa、回転速度1000min-1)を実現する高剛性加工装置を開発した。今回のダイラタントパッドを同装置に搭載すれば、SiC基板の場合、目標とする100~1000㎛/hの加工速度が視野に入る。また、今回得られたダイラタントパッドによる加工面は、従来研磨パッドによる加工面の品質に比べて加工欠陥数が少なく、マイクロスクラッチ数で比較すると従来加工品の1/100と、優れた加工面品位に仕上げられるとしている。

今回の開発により、コロイダルシリカなどによる最終仕上げは、Siウェハ加工時間並みの30分前後で仕上げられることが期待される。同プロジェクトでは、高速高圧研磨の加工条件領域を目標としており、それに見合う研磨パッド、スラリー、高速高圧研磨装置(システム)をそれぞれ開発して、最適化を目指しているという。今後は、今回開発したダイラタントパッドによる加工プロセスのさらなる高能率・高品位化を目指し、同プロジェクトで着手しているオリジナルダイヤモンドスラリー、およびコロイダリシリカスラリーとの融合化技術の開発を推進していくとしている。