産業技術総合研究所(産総研)は9月10日、有機フッ素化合物を用いずに、耐熱性(空気中、350℃で24時間以上、250℃の油浴中で24時間以上性能保持)に優れた透明はつ油(撥油)性塗膜を開発したと発表した(画像1)。

成果は、産総研 サステナブルマテリアル研究部門 高耐久性材料研究チームの穂積篤研究チーム長、同・浦田千尋研究員らの研究チームによるもの。研究の詳細な内容は、9月24日(火)・25日(水)に福岡県福岡市の福岡工業大学で開催される表面技術協会の第128回講演大会で発表される予定だ。

はつ油とは固体表面が油をはじく性質のことで、撥油処理は固体表面にその性質を持たせる処理のことをいう。そのはつ油剤の主原料として、現在さまざまな産業分野で利用されているのが、耐候性・耐薬品性・耐熱性などの多くの優れた特徴を持つ有機フッ素化合物だ。近年では、マイクロメートルからナノメートルのオーダーで凹凸構造を付与した基材表面を、有機フッ素化合物で被覆・湿潤することで、はつ油性のさらなる向上を図る技術も登場した。このようなはつ油処理された表面では、基材をわずかに傾斜させるだけで、油滴はハスの葉表面の水滴のように滑落する。

しかし、有機フッ素化合物の製造に必要な、フッ化カルシウム(CaF2)を主成分とする鉱物「蛍石」は地球上に偏在しているため、価格が変動しやすく供給が不安定だ。また、有機フッ素化合物の生体および環境に対する高い残留性・生物蓄積性が指摘されているため、規制も年々厳しくなっている。その上、有機フッ素化合物を耐熱温度以上にさらすと、腐食性・有毒性の強いガスが発生するため、高温使用時は安全面に問題があった。

さらに、微細加工には特殊な装置や条件が必要であることが多く、適応可能な基材や形状が限定されるため、生産性や加工性において課題がある。そのほかにも、微細構造により光が散乱しやすくなるため、塗装面の透明性を確保しにくいといった点も問題だ。このように課題や問題点があるのが、現在の有機フッ素化合物を用いたはつ油技術だ。そのため、生体や環境にやさしい技術である有機フッ素化合物に依存しない材料およびプロセス技術は、省エネルギー・省資源・低環境負荷・安全の観点からもその開発が望まれているのである。

産総研では、2011年より有機フッ素化合物および微細加工に依存しない、はつ油処理の研究開発に着手しており、一般的な撥水処理剤である「アルキルトリアルコキシシラン(有機シラン)」(CH3-(CH2)n-Si(OR)3で表される化合物群)と、ガラスの原料となる「テトラアルコキシシラン(スペーサーシラン)」(Si(OR)4で表される化合物群)を原料として得られた透明な塗膜が、優れたはつ油性を示すことを2012年3月に発表済みだ。

この処理技術は各工程で特殊な装置や条件を必要とせず、また、さまざまな基材(ガラス、金属、プラスチックなど)に適用できることが特長だ。その上、有機フッ素化合物の1種である「パーフルオロアルキルトリアルコキシシラン(有機フッ素シラン)」で処理された表面やフッ素樹脂表面よりも、はつ油性に優れている。

しかし、従来開発された透明はつ油塗膜は耐熱性に劣っており、大気中150℃以上で長時間加熱すると、膜が崩壊すると共にはつ油性が著しく低下するため、高温に長時間さらされる表面への適用は困難だった。これは、高温環境下で有機シラン中のC-C結合が徐々に変質・分解するためである。このような問題の解決に向け、有機フッ素化合物を用いることなく、高温環境条件でも、長時間はつ油性を維持することが可能な表面処理技術が模索されていたというわけだ。

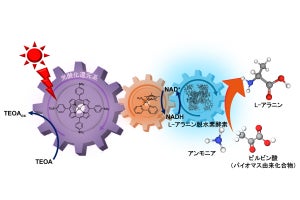

今回、高温潤滑油などとして利用されている「メチルシロキサン骨格」(CH3-Si-O-Si結合で示される結合(Siのそのほかの結合は省略))の耐熱性に注目し、CH3-Si(メチルシリル基)を有するシラン分子「メチルシラン」が耐熱性はつ油塗膜の原料として有効であることを見出した。

今回の耐熱性はつ油塗膜は、2012年3月に発表されたものと同様のプロセスで作製される。最初に、メチルシリル基を含む有機シランを原料として塗液を調製。次に、この塗液をガラスやステンレス板、「ポリイミドフィルム」などの基材に塗装した後、加熱乾燥すると、膜厚1μm程度の透明な塗膜が得られる。「走査型電子顕微鏡」や「原子間力顕微鏡」を用いた観察により、得られた塗膜の表面はシリコンウェハに相当するほど非常に平滑(「二乗平均粗さ」<1nm)であることが確認された。

この塗膜表面において、油滴の代表物質である「n-ヘキサデカン」(CH3-(CH2)14-CH3で表される化合物)に対する「動的接触角」を測定すると、前回開発されたはつ油塗膜と同様に、「接触角ヒステリシス(Δθ)」は6°と小さく、基板をわずかに傾斜させるだけで、油滴は表面にとどまることなくスムーズに滑落した。

動的接触角と接触角ヒステリシスについて説明すると、液体を水平な固体表面上に静置すると、一定の形を保った液滴になる場合がある。液滴の表面は曲面になるが、固体表面との接触部で、固体と液滴は一定の角度(θ)をなす。この角度を「静的接触角」という(画像2)。

動的濡れ性は上記の静的状態とは反対に、液滴が固体表面上で動いている時の濡れ性をいう。動的接触角はその際に形成される接触角をいい、通常、「前進接触角(θ前)」と「後退接触角(θ後)」で表される。そして前進接触角と後退接触角の差を、接触角ヒステリシスという。接触角ヒステリシスは分子の表面被覆率や表面の粗さと密接に関連しており、この値が小さいと液滴は表面を容易に動き、逆に大きいと液滴は表面にとどまりやすい。これらの関係を表したのが画像3だ。

次に、前回開発された塗膜と今回開発された塗膜の大気中における耐熱性が調査された。前回開発された塗膜は150℃以上の加熱ではつ油性を消失してしまうのは前述した通り。一方、今回開発された塗膜は350℃で24時間以上加熱しても、塗膜のはつ油性は変化せず、耐熱性が格段に優れていることがわかった(画像4・5)。これは、今回開発された塗膜中にC-C結合が含まれていないため、高温下でもはつ油成分のメチルシロキサン骨格が変化せず、加熱後も優れたはつ油性を維持しているためと考えられるという。

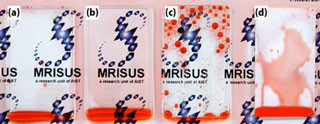

次に、今回開発された塗膜の油浴中における耐熱性を調査した。大気中で250℃(大気中で加熱できる液体の最大級の温度)に加熱した油中(耐熱性油を使用)に、今回開発された塗膜、前回開発された塗膜、未被覆のステンレス板やポリイミドフィルムを5分間浸漬すると、今回開発された塗膜のみ油滴の付着が観察されなかった(画像6~8)。この塗膜の耐久性を調査するため、今回の塗膜で表面処理されたステンレス製円板を、250℃に加熱した耐熱性油中に半分ほど浸し回転させると、30時間後(油滴が変色したため実験を中止)も耐熱油の付着は観察されなかった(画像7)。

|

|

|

|

|

画像6(左):耐熱試験方法。画像7(中):ステンレス板上に被覆した従来開発されたはつ油膜、今回開発されたはつ油膜。画像8(右):未被覆のポリイミドフィルムと今回開発されたはつ油塗膜を被覆されたポリイミドフィルム |

||

|

|

|

|

|

画像9(左):今回開発されたはつ油塗膜の耐熱耐久試験方法。画像10(中):開始直後の様子。画像11(右):30時間後の様子 |

||

この塗膜を被覆したステンレス板表面上でヤニ入りはんだを加熱(220℃)すると、ヤニ入りはんだの融解と共に、ヤニおよびはんだが表面を汚すことなく滑り落ちていった(画像12A)。一方、未被覆のステンレス板ではヤニが明瞭に残った(画像12B)。このように、今回開発された手法を用いることで、基材に依存せず耐熱性とはつ油性を付与できることが実証されたのである。このような耐熱性の飛躍的な改善により、より安全・安心、かつ環境にやさしい耐熱はつ油処理の、幅広い分野・用途における利用が期待できるという。

さらに、今回開発されたはつ油膜表面上において、塗膜表面の温度上昇と共に、液滴の静的接触角が増加するという現象が見出された(画像13)。この現象は10サイクル以上の加熱-冷却操作後も特性が維持される。すなわち、この応答性が一過性の反応ではなく、可逆的な温度応答性であることが明らかにされたというわけだ(画像14A・B)。この性質を利用して水平に静置した塗膜面上での温度勾配により(片方のみ加熱)、液滴が自発的に動くことが確認されている(画像15)。また、この性質は液滴の種類に大きく依存することも判明。これらの性質を詳細に理解することで、高温環境条件における油滴の挙動予測や温度勾配を利用した油輸送システムの開発などが期待できるとしている。

|

|

|

|

|

今回開発された塗膜を被覆したステンレス基板上の各種特性。画像13(左):静的接触角の熱依存性。画像14(中)のA:シリコーンオイルの静的接触角変化のサイクル特性。同B:シリコーンオイルの外観の変化。画像15(右):温度勾配を利用した液滴の自発的移動現象 |

||

今回開発された塗膜は、あらゆる固体表面に処理することが可能だという。研究チームは今後は、ニーズに合わせたコーティング方法のカスタマイズを予定しているとした。さらに、蒸留塔、エンジン、オイルポンプ、オイルダクトなど、使用時に高温となるさまざまな表面への適用を目指し、より長期間、高温環境条件にさらされても、はつ油性が維持できるよう、耐熱性のさらなる向上を目指して研究開発を進めていくとしている。

|

今回の透明はつ油塗膜に関する動画 |