新エネルギー・産業技術総合開発機構(NEDO)、早稲田大学、JX日鉱日石エネルギー、日立造船、三菱化学、千代田化工建設、ノリタケカンパニーリミテドの7者は6月24日、NEDOの「グリーンサステイナブルケミカルプロセス基盤技術開発/規則性ナノ多孔体精密分離膜部材基盤技術の開発」プロジェクトの成果として、石油化学工場の蒸留工程における省エネルギー化を実現することを目的に工業利用可能な無機分離膜の開発に成功し、無機分離膜と従来の脱水方法である蒸留工程を組み合わせれば50%以上の省エネルギー化が期待できると共同で発表した。

また同プロジェクトでは、JX日鉱日石エネルギー 川崎製造所に試験装置(処理量60kg/h)を設置し(画像1)、2013年2月から石油化学工場における世界初となる無機分離膜の性能評価試験(実環境下試験)を行い、連続運転200時間超を達成したことも併せて発表されている。

日本の産業において最もエネルギーを消費する部門は化学産業だ。中でも分離・精製を目的とする蒸留工程では、化学産業の内の約40%もの大量のエネルギーが消費されている。さらなる大規模な省エネルギー化を達成するためには、工程自体の転換が必要だ。そのため、膜による分離・精製を可能とする「無機膜分離技術」は、蒸留工程で消費されるエネルギーを削減する革新的な技術として期待されている。

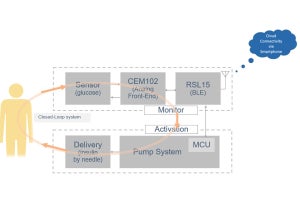

今回、水と「イソプロピルアルコール(IPA)」の混合物から水を取り除く方法(脱水)を対象に、無機分離膜の開発が行われた。IPAは、工業原料のほか医療機関での消毒や燃料用の水抜きに使用される有機溶剤だ。従来の代表的な無機分離膜の「A型ゼオライト膜」は耐水性が低く、実用化の範囲が限られていた。しかし、今回のプロジェクトではナノレベルでの結晶組成の最適化や結晶の成形技術の開発などに取り組み、水分濃度20%を超す混合物から水の分離が可能となった(画像2)。

なお、ゼオライト膜はシリコン、アルミ、酸素を主成分とした結晶性化合物であり、分子レベルの微細な孔を持っていることから、さまざまな分離工程や触媒として活用されている。A型はバイオエタノールの脱水工程などに実用化されているゼオライトの結晶構造の1種だ。

また管状の多孔質セラミック支持体に無機分離膜を施した膜エレメントの開発では、製膜段階での組成や温度などを均質化することで、水/IPAの分離性能に優れた長さ1mの膜エレメントの製造技術が確立された(画像3)。

さらに実用化に向けた取り組みとして、無機分離膜と従来の脱水方法である蒸留工程を組み合わせれば、50%以上の省エネルギー化が可能となることがわかったという。蒸留工程では一般的に蒸留後の液体を蒸留塔に戻し(還流)、溶液の濃縮を行う。無機分離膜をこの還流部分に組み込むことで還流量が低減するので、蒸留塔で必要な熱負荷が減少し、省エネルギー化が可能となるというわけだ(画像4)。

実生産設備へ適用するための第1歩として、冒頭で述べたようにJX日鉱日石エネルギー 川崎製造所に試験装置が設置され、IPA製造装置の留分を使用した無機分離膜の性能評価を行い、連続運転200時間超が達成されている。現在、連続運転1000時間超を目指し、分離性能と耐久性能について実環境下での評価が重ねられているところだ。

2014年度以降は、早期の実用化を目指して、規模を拡大した実証試験の実施を検討していくという。また、同プロジェクトで並行して開発している耐酸性の無機分離膜を用いることで、さらに製造量の多い「酢酸」の脱水プロセスへの適用を検討していくとした。

なお同プロジェクトの試算では、将来的には化学産業における蒸留工程の約13%を無機分離膜に置き換えることにより、2030年には原油換算で約55万kLの省エネルギー化(CO2削減:約146万トン)および約2000億円の新規市場創出が期待されるとしている。