凸版印刷は6月13日、3Dプリンタによる模型作製・設計を活用したプラスチック容器・部材開発サービスを6月中旬より開始すると発表した。

グローバル化による市場競争が激しくなっており、企業には製品開発期間の短縮や品質の向上、効率的な生産体制の構築が求められている。そうした中、従来、プラスチック素材を用いた容器や部材の開発においては、デザイン案を図面化し、その形状について問題点を予測したうえで、設計を繰り返し、作製した模型を最終検証した上で生産金型を作製して本格的な生産を行うのが一般的な流れとなっている。初期段階で金型を作製し、試作を行う場合もあるが、金型の設計・製作・試作品の成形には、時間もコストもかかるため、高い精度や複雑な構造が要求される場合のみ行われてきた。

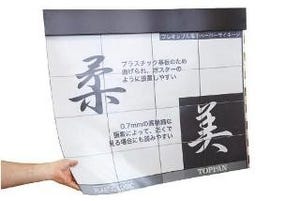

今回のサービスを活用することで、安価な初期費用でプラスチック容器・部材の模型作製を実現可能になると同社では説明する。また、さまざまな構造デザインを模型で早期に確認しながら設計できるようになるため、より完成度の高いプラスチック容器や部材の開発が可能になるとも説明する。

具体的には、3Dプリンタを用いることで、試作金型を用いた模型作製と比較して、約50分の1の初期費用、約10分の1の作製日数で、さまざまな構造デザインを模型で確認しながら設計できるようになるため、より完成度の高いプラスチック容器・部材を開発することが可能になるという。

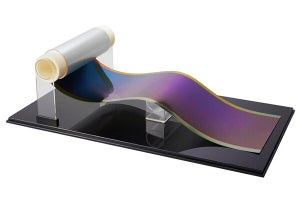

造形法には、液状のアクリル系樹脂を積層箇所に吹き付け、紫外線の照射により硬化させるインクジェット方式を採用。積層ピッチは最小15μmから対応し、高精細な造形が可能なほか、色は半透明だけでなく、白や黒、青など、複数色のアクリル系樹脂が選択可能なため、よりイメージに沿った模型が作製できるという。

なお同社は、今後3Dプリンタによる試作・設計に対応したプラスチック容器・部材開発サービスを拡販し、2015年度にプラスチック容器・部材全体で、関連受注を含め30%の売上増を目指している。同時に、3D-CAD技術者の育成にも力を入れ、より質の高い製品パッケージの開発を推進していく方針という。