日本化薬と宇宙航空研究開発機構(JAXA)は5月14日、「熱伝導性耐熱絶縁材料」を用いて、電動航空機の実用化に不可欠な、最大出力を従来の2倍以上の時間維持できるモータコイルの開発に成功したと共同で発表した。

JAXAでは、将来の航空機に求められる有望な航空技術の1つとして、従来より「電動航空機」の研究開発を進めている。電動航空機の形態の1つとしては、燃料電池などによる電力を利用してターボファンのファンを回すというものだ。ファンの大型化を図れたり、低騒音でエコロジー、ファンの角度を離陸時にはより効率のいいものに変えたり、高速時はファンをたためたりと、電動化はさまざまなメリットがある。

ただし、解決しなければならない問題も複数あるのも事実だ。例えば、電動航空機を効率よく離陸させるためには、離陸する数分間、最大出力を維持することが重要となるが、これまでのモータは温度上昇によるコイルの「焼損」を防ぐため、最大出力を長時間維持することができず、モータシステムを大型化し出力を制限したり、水冷システムを導入したりするなどの対策により必要な出力を確保するしかなかった。つまり、重量の問題、システムの複雑化の問題などがどうしても発生してしまっていたのだ。

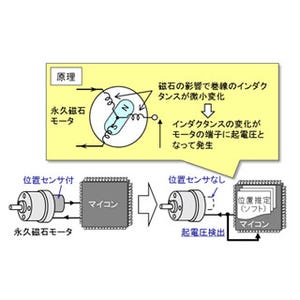

そのためJAXAでは、小型で高性能な電動航空機用モータを実現するべく、モータコイルに塗布することで、熱伝導を促進しながらも、絶縁性と強度を持った塗料を求めていたのである。一方、日本化薬では、「反応性ポリアミド樹脂」をベースに用いることにより、250℃の高温まで使用でき、高い熱伝導性と高い接着性を有する熱伝導性耐熱絶縁材料の独自開発に成功していたしていた。

このような背景から、両者は平成23年度より共同研究を開始し、日本化薬は熱伝導性耐熱絶縁材料の電動航空機用モータコイルへの適用を、JAXAはそのモータの試験および評価を実施。その結果、最大出力で動作できる時間が従来の2倍以上で、最大効率も約1%向上させたモータコイルの開発に成功したというわけだ。

従来のモータにおいて、モータ全体のエネルギー損失の大部分を占めるのが、その中のコイルにおける「銅損(電気抵抗で失われる電気エネルギー)」だ。コイルは冷却が困難な部分に密集して設置されており、通電に伴う温度上昇で電気抵抗も大きくなって電流が流れづらくなる。そのため、モータの最大出力が低下すると共に、長時間の最大出力運転ではコイルの焼損を招いてしまうのだ。つまりコイルの温度上昇を抑制することは、モータの最大出力を維持する上でとても重要な課題なのである。

ちなみに電動航空機用のモータに求められる最大出力を維持する時間がどれぐらいかというと、2~5分程となる。電気自動車なら、30秒程度の最大出力を維持できる性能があれば十分に実用的だが、電動航空機の場合は滑走路から離陸して必要な高度まで上昇するのに30秒では難しい。よって、より耐熱性の高い絶縁材料と高い放熱性能が必要となるのである。

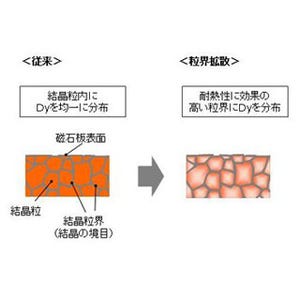

今回開発された新材料は、前述したように日本化薬が独自開発した反応性ポリアミド樹脂がベースだ。そのため、250℃の高温まで使用することが可能な上、高い熱伝導性と高い接着性も有する。また加工においては、液状の前駆体を塗布した後に100~150℃の熱処理で被覆加工できるため、鉄心-モータ筐体間の接着と同時に鉄心とステータを同時に被覆・接着加工ができるという、大幅な工程削減にも役立つという長所もある。

従来の絶縁材料を使用したモータと比べると、どのぐらい性能がアップしているのかは、画像1の表を見てもらうとわかるはずだ。最大出力時間は従来より100秒近くアップしてきっかり3分となったほか、そのほかも従来より性能がアップしているのがわかる。

また画像2は最大出力時のコイルの温度推移で、コイルの温度上限に達する時間が、従来の2倍以上の2分以上になっているほか、試験後も被覆に変化は認められず、絶縁性の確保と強固な接着性の維持の確認に成功した形だ。さらに画像3では、各出力におけるコイル温度が低下し、銅損の低減を実現。この結果、画像1の表に示されているようにモータの最大効率も1%ほど向上させることに成功したというわけだ。

従来より大出力のモータシステムを実現することができ、また従来と同程度の出力に抑えればシステムの軽量化も可能とする今回の技術は、航空機だけでなく、今後さらなる高出力モータが必要となるであろうバスやトラックなどの大型自動車を初め、さまざまな電動産業機器への応用が期待されるものである。