東北大学は4月2日、鉄合金、チタン合金やジルコニウム合金などの高融点金属の摩擦攪拌接合(FSW)を可能とするコバルト合金ツールを開発したこと、ならびにその量産技術の開発にも成功したことを発表した。

同成果は同大大学院工学研究科金属フロンティア工学専攻の大森俊洋 助教、石田清仁 名誉教授と同大材料システム工学専攻の佐藤裕 准教授、粉川博之 教授らの研究チームと日立製作所との共同研究によるもの。量産技術は日立製作所と日立メタルプレシジョンとの共同研究で実現したという。

FSWは、回転するツールを接合する材料の間に押し込み、接合部に沿ってツールを回転移動させることで発生する摩擦熱を用いて接合材料を軟化させると同時に、ツールの回転により材料を混ぜ合わせることで接合するという接合法。従来のアーク溶接などとは異なり、材料を溶かさずに接合できるため接合後の変形も小さく、接合欠陥が小さいため、製品の高品質化と低コスト化を実現できるとともに従来の溶接法と比較して省エネルギーで接合することが可能という特徴を有している。

また、溶接の困難な材料、例えば異種材料の接合にも有効な技術であり、すでに融点の低いアルミニウム合金などを接合する技術として鉄道車両などにおいて実用化されているが、一般に、金属材料は高温になると軟化する性質があり、従来の金属製FSWツールでは、融点がより高い鉄合金やチタン合金を接合しようとするとツールの先端が摩擦熱で高温となり、損傷してしまうなどの課題があったほか、セラミックは金属材料よりも靭性が低いことや価格が高いことなどが課題となっていた。

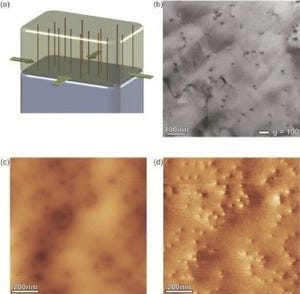

そうした課題を受けて研究グループは今回、2006年に東北大が発見し、高温でも高強度となる特性を有する金属間化合物「Co3(Al,W)」を微細に分散させることで高温強度の高いコバルト合金を開発。同化合物の分散量や結晶粒界の形状などを制御することで高い靭性と高い耐摩耗性を実現しており、従来のセラミック系FSWツール比で欠損耐久性の向上を実現したという。

また同化合物を用いたFSWは一般的な金属部品の鋳造法(ロストワックス法)での製造が可能なことに加え、高価なレニウムなどをツール素材として使用しないため、高い接合コスト効率を実現することが可能だという。

なお、同技術を用いた製品は日立メタルプレシジョンより炭素鋼、高張力鋼、低合金鋼をはじめとする鉄合金やチタン合金、ジルコニウム合金、銅合金などのFSWに利用できるツールとして、電力プラントや化学プラント、自動車、航空機などの産業分野を中心に販売される予定となっている。