日立製作所は10月10日、直接メタノール形燃料電池(DMFC)向けに、電池のコストを約45%低減できる電極を開発したと発表した。

燃料電池は、災害時や室外での電源確保が難しい場合に使用できる可搬型電源として、また環境配慮の観点として二酸化炭素排出量を抑制できる電源として実用化の期待が高まっている。特にDMFCは、燃料電池にメタノールを直接供給できるため、水素製造のための補機が不要となることから小型化が容易であり、ポータブル機器電源などへの応用が見込まれている。

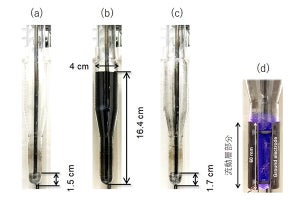

燃料電池の主要部材である電極は、メタノールの酸反応を進行させるとともに、メタノール・酸素などの反応物質の供給や水・二酸化炭素の反応生成物の排出を効果的に行うことが求められる。これまで、燃料電池の電極には電極反応しやすい白金、または白金を含む合金触媒が使われており、電池のコストに占める電極触媒の割合が大きくなっていた他、電解質膜を透過したメタノールの酸化反応により生成した一酸化炭素が空気極の白金に吸着し発電性能が低下してしまうなどの課題があった。これに対し、同社では材料・システムの研究開発を進め、今回白金を使用しない電極として、空気中の酸素還元反応を行う空気極に窒素ドープカーボン触媒を、メタノールの酸化反応を行う燃料極にパラジウム-ルテニウム合金触媒を適用した電極を開発し、従来と比べて電池のコストを約45%低減したという。

今回開発された電極の特長は大きく3つ。1つ目は、窒素ドープカーボン触媒の酸素還元反応活性の向上。空気極の触媒合成プロセスにおいて触媒の原料材料と合成条件を見直し、カーボンに窒素を添加(ドープ)させた高性能な窒素ドープカーボン触媒を開発したことで、酸素還元開始電位を向上させることが可能となり、酸素還元反応をより効率的に実施できるようになった。また、表面積の大きな材料の上に窒素ドープカーボン触媒を薄く広げて触媒の表面積をより増加させることで、酸素還元反応活性を向上させたという。なお、窒素ドープカーボン触媒は、メタノールとの反応が無く燃料極から空気極へ透過してきたメタノールによる発電性能の低下が発生しないため、より高い発電効率を維持できる。

2つ目は、電極構造の最適化による発電性能の向上。窒素ドープカーボン触媒に最適な電極構造において、電極に使用する窒素ドープカーボン触媒量と水素イオンが透過するイオン交換樹脂の添加量を最適化した。電極反応をより促進させるとともに、電極内部での二酸化炭素や酸素の反応ガスや水素イオンなどを効率的に透過・排出できるようになるため、発電性能の向上が実現されたという。

そして3つ目は、パラジウムへのルテニウム添加によるメタノール酸化反応活性の向上。メタノールの酸化反応を行う燃料極に、酸化触媒としてアルカリ溶液中で反応活性を持つパラジウムにルテニウムを加えることにより反応活性を向上させたパラジウム-ルテニウム触媒を開発した。ルテニウムの添加に加え、触媒合成プロセスを見直すことで、約30nmと粒子が大きいパラジウム触媒を約3nmに微細化。これにより、触媒の表面積を増加できるためメタノール酸化反応活性の向上を実現した。

なお同社では、今後も地球環境への負荷を低減するクリーンな発電システムに貢献する新技術の開発や、その実用化に向けた取り組みを推進していく方針としている。