携帯電話、ノートパソコン、スマートフォン、タブレットなどのバッテリ駆動デバイスは、より小さなサイズとより高機能が求められており、それにつれてバッテリ電源に対する要求がますます厳しくなっています。このような状況から高エネルギ密度バッテリに対する需要が創出され、これがリチウムイオンバッテリの人気につながっています。

リチウムイオンバッテリの特性

リチウムイオンバッテリはエネルギー密度が高いだけでなく、自己放電率が低い事も特長です。自己放電率が低いほど保存可能期間が伸び、長期間未使用のままでも満充電に近い状態で使い始める事ができます。また、メモリ効果を生じないため、容量維持のための定期的なリフレッシュが不要です。

このように優れた特長を備えたリチウムイオンバッテリですが、欠点もあります。例えば、リチウムイオンバッテリは他のバッテリに比べて内部抵抗が高いため、高電流放電アプリケーションに使う事はできません。また過充電に弱く、過充電を行うと急速に性能が劣化します。そのため、リチウムイオンバッテリパックは内部保護回路を内蔵しています。この回路は、リチウムイオンバッテリが通常動作レンジを超過して動作する事を防止します。ただし、この保護回路は最後の手段であり、通常の使用ではこの回路が使われないように注意すべきです。図1にリチウムイオンバッテリの電圧レンジの詳細を示します。

充電の要件

リチウムイオンバッテリセルを適切に充電するには、そのアルゴリズムと精度要件を知る必要があります。深く放電した状態のバッテリセルを考えてみましょう。セル電圧は、予備充電の電圧しきい値を下回っています。通常、このしきい値はバッテリセルの満充電電圧の67%です。リチウムイオンバッテリセルの満充電電圧は4.2Vです。予備充電中は、セル電圧が予備充電電圧しきい値に達するまで、バッテリ充電器が最大代表値0.1C(高速充電電流の10%)で定電流(CC)を流します。これにより、深く放電したバッテリセルの充電が適切に回復し、高速充電へ移行する準備が整います。セルの予備充電中に高速充電電流を流すと、バッテリが不可逆的な短絡を起こします。

セル電圧が予備充電の電圧しきい値を上回ると、高速充電を行うために、充電のための定電流が高い値に変わります。リチウムイオンの高速充電は1.0C未満で行う必要があります。バッテリの性能低下と寿命短縮を防ぐため、製造者から推奨高速充電電流値を入手してください。バッテリ電圧が満充電電圧状態になると、高速充電は終了です。

高速充電が終了すると、定電圧(CV)モードが始まります。この段階ではバッテリ充電器の出力電圧は4.2Vに保たれ、充電電流は減少して行きます。バッテリ充電器の電圧制御は、誤差1%以内で行う事が必要です。電圧が低いと容量が低下し、反対に電圧が高いと寿命を縮めてしまいます。リチウムイオンバッテリセルにトリクル充電を続ける事は推奨しません。充電電流が0.07Cまで下がったら充電を終了します。これは、過充電によるバッテリの損傷を防ぐためです。図2にリチウムイオンバッテリセルの代表的な充電プロファイルを示します。

リチウムイオンバッテリ充電器

先進のリチウムイオンバッテリ充電器は、上記の充電要件に加えて、充電性能を向上させ、バッテリの安全性を確保する機能を実装しています。図3に先進のリチウムイオンバッテリ充電器の例を示します。この充電器は、Microchip Technologyのリチウムイオンバッテリ充電管理コントローラ「MCP73113」を使っています。補助安全制御のため、安全タイマを追加しています。このタイマにより、バッテリ電圧が予備充電電圧しきい値に達しない、または指定時間内に満充電電圧に達しない場合、充電サイクルを終了させます。バッテリ電圧が上昇しないのに充電を続けるとバッテリが過熱、爆発、発火するおそれがあるため、これは重要です。MCP73113コントローラはこの安全タイマの他に、サーマル シャットダウン保護、入力過電圧保護、逆放電保護、バッテリ短絡保護などの安全保護機能を実装しています。

一部のアプリケーションでは、常に稼働可能な状態にしておくために充電装置内に2次電池を配置しています。この場合、バッテリの自己放電と内部保護回路の電力消費から生じる少量の放電に対して、充電する必要があります。これはトリクル充電が可能な2次電池であれば、それを使ってバッテリを満充電状態に維持しておく事ができます。ただし、リチウムイオンバッテリが満充電時は、トリクル充電モードは使えません。その代わりに、自動再充電機能を使います。電圧が再充電しきい値を下回ると充電サイクルが始まり、電流がバッテリに供給されます。

このリチウムイオンバッテリ充電器のシステムは複雑かつ正確です。適切な充電器の設計には、リチウムイオンバッテリの充電特性とアプリケーションの要件に対する理解が重要です。同時に、その性能と信頼性の検証には、徹底的かつ現実的な試験の実施が不可欠です。

負荷の選択

リチウムイオンバッテリ充電器の最も現実的な試験方法は実際のバッテリを使う事です。しかし、この方法は時間がかかり不便でもあります。バッテリの充電にかかる時間を含めると、試験に1時間以上かかる事もあります。試験対象の充電器の充電方式が高速か、低速か、あるいはその中間かによって充電時間は変わります。いずれにしても、バッテリの充電速度には限界があり、それより充電を速める事はできません。試験を繰り返す場合、同じバッテリを完全に放電させるか、条件を同じにした別の放電済みバッテリを用意する必要があります。

試験を簡単にするには、リチウムイオンバッテリの充電特性をシミュレートできる負荷を選択する方法が最も効率的です。一般的に定電流モード(CCM)による電源試験には電子負荷を使います。定電圧モード(CVM)を使う事もできます。しかし、この機能を持つ電子負荷は通常は高価です。また、CVMモードで電圧を変化させる場合、またはCVMからCCMにモードを切り換える場合、GPIBまたはRS232インタフェースを介したプログラミングが必要です。充電器のDC応答と動的安定性の試験では、これらの変化がバッテリの動特性と近似している事が重要です。そうでないと、充電器のV-I(電圧-電流)の限界値を確認するだけの試験になってしまいます。以上の点を考慮すると、最良の選択肢は、コスト効率が高く現実的な専用リチウムイオンバッテリエミュレーション回路を使う事です。

バッテリエミュレーション回路

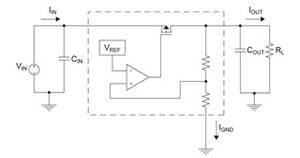

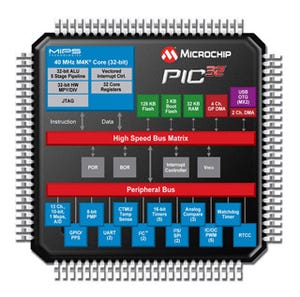

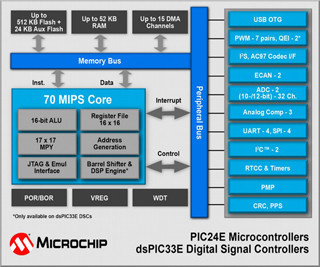

リチウムイオンバッテリのシミュレーション回路を図4に示します。回路の中心は「PIC18F87K90」です。このマイコンは、柔軟かつ現実的で使いやすいバッテリエミュレーション回路を設計できる周辺機器を搭載しており、この用途に最適です。トランジスタQ1と電流/電圧検出用抵抗器を使う事で、実物のバッテリと同じように電圧をソース、電流をシンクできます。

前述のように、リチウムイオンバッテリの定電流充電時は、端子間電圧が4.2Vに達するまで上昇します。リチウムイオンバッテリの挙動をシミュレートするため、トランジスタQ1をマイコンで制御して適量の電流をシンクさせ、充電器出力の充電電圧を設定します。

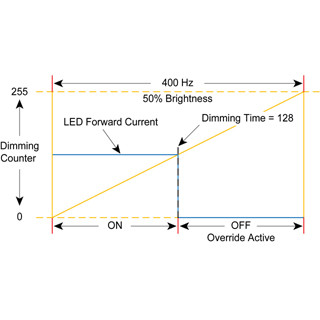

Q1の制御における中心は、マイコンが内蔵する高速コンパレータです。このコンパレータを使って、センス抵抗器R1(R1もリチウムイオンバッテリの内部抵抗をシミュレート)における電圧を、CVREFモジュールが設定する参照電圧と比較します。R1における電圧が参照電圧に達するように、コンパレータ出力がQ1のベース電流を駆動し、必要なベース電流を達成するため必要に応じてトグルします。充電モード切り換え時に充電電圧が低下しないように、内蔵A/Dコンバータで充電電圧を監視し、4.2Vに達するまで参照電圧を調整します。

A/Dコンバータは、R1とR3の電圧をサンプリングして充電電流/電圧を監視します。これらのサンプル電圧もA/Dコンバータにより高精度で変換されます。充電電圧と電流はLCD上に表示されます。このLCD上で、充電電流が予備充電状態から高速充電へ適切に移行するかどうかを監視できます。同様に、定電圧モードから充電終了まで充電電圧が指定範囲内であるかどうかを監視する事もできます。

定電圧で充電器を試験する場合、充電電圧を手動調節して充電電流を観察できます。充電電圧は、マイコンのCTMUモジュールを使って静電容量式タッチキーパッドから設定できます。

試験によっては、時間計測が必要な場合もあります。この場合、充電管理コントローラ「MCP73113」の安全タイマ機能が使えます。このデバイスのRTCCモジュールをタイマとして使い、充電サイクル終了までの経過時間を監視できます。

量産品出荷試験工程では、MCU「PIC18F87K90」のシリアル通信インタフェースをコンピュータに接続し、試験プログラムを使ってバッテリ充電器を検証する事ができます。コマンド設定をマイコンのファームウェアコマンドライブラリ内に格納しておけば、試験プログラムを簡単に開発できます。このエミュレーション回路は強力な故障診断用ツールでもあり、不良品と判断されたユニットを診断する事ができます。バッテリエミュレーション回路の手動オプションを使えば、ユニットをデバッグしながら故障条件を容易に再現できます。

この回路では、他のバッテリタイプの充電器を試験する事もできます。しかし、制限事項があります。この回路にはバッテリの温度特性をシミュレートする機能はありません。満充電されているかどうか充電器が判断するために温度を必要とする場合(例:ΔT/dt充電方式)、この回路で試験をする事はできません。例えば、ΔT/dt充電方式のニッケル水素(NiMh)バッテリ用充電器には使えません。しかし、NiMhバッテリ充電器がトリクル充電またはΔV/dt充電方式のどちらかを採用している場合、このタイプの充電に対応するように回路を構成できます。

もう1つの制限事項はトランジスタQ1の電力損失です。他の種類のバッテリ向け充電器の最大出力がQ1の最大出力より大きい場合、試験を行うにはQ1を高出力対応のものに交換する必要があります。

PIC18F87K90のEEPROMには複数の構成を保存できます。ただし、バッテリエミュレーション回路の再構成を行う前に、まずはバッテリに適した充電方式と充電電圧/電流の制限事項を把握する事を推奨します。

まとめ

リチウムイオンバッテリ充電器の性能と信頼性を検証するには、徹底的かつ現実的な試験の実施が必要です。リチウムイオンバッテリ充電器の試験において最も現実的な方法は実際のバッテリを使う事です。しかし、この方法は時間がかかり不便でもあります。一番良いのは、リチウムイオンバッテリの充電特性をシミュレートできる専用のバッテリエミュレーション回路を使う事です。PIC18F87K90などのマイコンを使えば、現実的で、柔軟で、機能豊富なリチウムイオンバッテリ エミュレーション回路を設計し、試験を素早く簡単に行えます。

著者紹介

Mark Pallones

Senior Applications Engineer

Advanced Microcontroller Architecture Division

Microchip Technology