産業技術総合研究所(産総研)は7月10日、印刷技術と射出成形を用いたレプリカ成形技術による低コストMEMS製造技術を開発したと発表した。

同成果は、集積マイクロシステム研究センター 大規模インテグレーションチーム 栗原一真 主任研究員、高木秀樹 研究チーム長らによるもの。内閣府の最先端研究開発支援プログラム「マイクロシステム融合研究開発」による支援を受けて行われた。

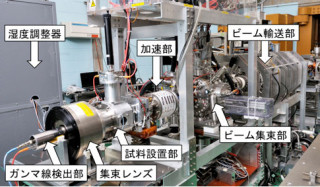

同技術は、半導体製造工程を用いたMEMSデバイス開発を通じて蓄積した製造・評価技術と、低コストで大量生産にも対応可能という特徴を有する微細成形技術を融合させ、印刷工程と射出成形工程だけでMEMSデバイスを製造するもの。これにより、少ない設備投資で、小ロット生産に対応でき、しかも低コストでの製造を実現したという。

MEMSデバイスを動作させるためには、微細な可動構造に電気配線や機能性材料などのパターンを形成する。これまで、樹脂をMEMS構造体として使用することは試みられているが、金属の配線パターンなどの形成には、半導体製造工程と同じ真空プロセスが用いられてきたため、製造コストが高くなることが課題だった。今回、電気配線パターンや機能材料を印刷技術で形成し、それを射出成形により構造体に転写することで、低コストでの製造を可能とした。さらに、ばねやカンチレバーなどのMEMSの可動部分は薄い構造が求められるが、射出成形では金型に溶融した樹脂を射出した直後から固化が始まるため、薄い構造体の形成は困難だった。そこで、金型構造の工夫により薄い可動部にも樹脂を充填し、MEMSデバイスを成形プロセスにより作製できるようにした。この作製法は、一度金型を作製すれば、レプリカ技術だけでMEMS構造体を形成できるため、大幅にコストを低減することができる。

|

|

|

図3 照明用MEMSミラーデバイスのミラー角度を変化させたときの変位量と変位検出センサの出力信号。MEMSミラーの変位量は、光学測定系により直接測定した。ミラーの変位に伴って、導電性インキの抵抗が変化しており、変位検出センサも正常に作動していることが確認できた。 |

今回の印刷と射出成形によるMEMSデバイス製造技術は、印刷するMEMS機能層を目的に合わせて変更することで、MEMSミラーデバイスだけでなく、加速度センサやガスセンサなどのセンシングデバイスや発電デバイスなど、様々なMEMSデバイスを低コストで製造できる。このため、従来の半導体製造工程を用いたMEMSではコストが高くなり適用できなかった分野にも、低コストのMEMSデバイスを提供することが可能となる。例えば、照明産業の分野ではLED照明などの配光制御が注目されている。半導体製造工程によるMEMSミラーでは、製造コストがウェハ1枚当たりのデバイス取れ数で決まるため、大きなミラーはコスト高になってしまう。一方、微小ミラーを使用するには光源の集光が必要になり、レンズ光学系が複雑になるという課題があった。今回開発した技術では、数mm以上ある面積の大きなMEMSデバイスでも低コストで製造できるので、動的な配光制御デバイスが容易に実現できる。

|

|

|

|

|

図4 配光分布。MEMSミラーにより、動的な配光制御が実現されていることがわかる。LEDからの光をMEMSミラーで反射させ、壁に投影した。(a)MEMSミラーが静止している状態 |

(b)MEMSミラーを駆動し、LEDが連続発光している状態 |

(c)MEMSミラー駆動とLED発光のタイミングを同期制御して分割配光させた状態 |

MEMSミラーの駆動制御することで、拡がり角10度(図4aおよび図5の赤の線)から50度(図4bおよび図5の青の線)まで配光を変化させることができた。また、MEMSミラー駆動とLED発光のタイミングを同期制御することで、図4cや図5の緑の線に示すような分割した配光も実現できる。今後、光学系の配置や信号処理および制御回路などの改善により、配光分布の対称性の向上や配光範囲の拡大を進めていく。また、射出成形は、球面など複雑曲面形状の立体物が容易に形成できるので、3次元立体物の表面や内部にもMEMSデバイスを形成できると考えている。

今回の技術に用いた射出成形装置は、国内でも販売されている一般的な装置であり、半導体製造装置の価格と比べると安価であり、設備投資の障壁は比較的低い。成形技術は、金型技術とともに、日本が強みを持つ分野の1つ。今回の技術により、従来は半導体製造分野の製品であったMEMSデバイス製造に、プラスチック成形業界などの他分野から参入が可能となると期待される。異なる分野の企業の参入により、新たなMEMSデバイスの応用が創出されるとコメントしている。