産業技術総合研究所(産総研)は5月29日、荒川化学工業と共同で、「過酸化水素」を利用した酸化技術によって、松ヤニ成分である「テルペン」から、高効率に「テルペンオキシド」を製造する新しい製造法を開発したと発表した。

成果は、産総研 環境化学技術研究部門 精密有機反応制御第3グループの今喜裕研究員及び企画本部の佐藤一彦総括企画主幹と、荒川化学工業の研究者らの共同研究によるもの。今回開発された触媒の詳細は、6月12日・13日に東京都千代田区ベルサール神田で開催される「第1回JACI/GSCシンポジウム」にて発表される予定だ。

最近、化学産業では環境にやさしい化学品の製造法が注目されている。特に、松ヤニなど石油以外の原料から機能性化学品を製造する技術が期待されている状況だ。

松ヤニは、蒸留すると低沸点成分のテルペンと高沸点成分の「ロジン」に分けられる。ロジンは天然樹脂、常温では黄色から褐色の透明性のあるガラス様の固体だ。主な用途には、印刷インキ、塗料、接着剤、滑り止め(野球のロジンバッグ、バイオリンなどの弦楽器の弓への塗布)、はんだ用フラックス、医薬品、チューインガムベース、香料など多数が挙げられる。

一方でテルペンは石油に比べて取扱量が少ないが、石油と異なって複雑な環状の構造を持っていることから、将来の高性能電子材料原料として期待されている。

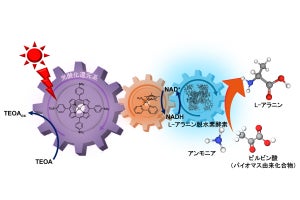

テルペン(画像1)は松ヤニのほか、昆虫、菌類などからも作り出される化合物で、今回は松ヤニを蒸留して得られる主に炭素数10個からなる低沸点成分の総称として扱っている形だ。今回開発された技術の適用例として、画像1に示された構造のものを反応に使用している。炭素-炭素2重結合(画像1の赤色の部分)を持つ。

しかし、テルペンの系統は機能化・高付加価値化させた製品が少ないのが現実だ。そんな数少ない中の1つにテルペンオキシドがある。テルペンオキシドとはテルペンの炭素-炭素2重結合を「エポキシ化」した化合物だ。環状の化合物にエポキシが組み合わさった特異な構造から、高性能な電子材料原料として今後発展することが期待され、化学産業界で注目されている(画像2)。

そのエポキシ化は、炭素-炭素二重結合から、炭素2個と酸素1個からなる三角形型の構造へと変換する酸化反応の1つだ。得られた生成物は「エポキシド」と呼ばれ、各種電子材料の原料として現在は幅広く使用されている。

ただし、テルペンオキシドの開発はこれまでのところあまり進んでいない。その理由は、テルペンオキシドを安定的かつ高効率に製造する技術がなかったことが挙げられる。

従来、実用的な製造技術としては過酢酸(C2H4O3)法が主流であった。しかし、過酢酸法は爆発性が高く、反応後に酢酸(CH3COOH)が排出され、かつ環境に負荷のかかる有機溶媒を大量に使用するという問題があり、過酢酸以外の酸化剤を用いる安全で低環境負荷の製造技術が求められていたのである。

産総研は、そうした要求に応えるべく、種々の電子材料原料製造時に排出される廃棄物を極小化するプロセスの研究開発中だ。特に、主要な反応様式の1つである酸化技術に関しては、過酸化水素(H2O2)を酸化剤に用いるプロセスを開発してきた。

過酸化水素は主に水溶液の形で殺菌剤や漂白剤として利用される無色透明の液体で、2.5~3.5%水溶液に添加剤を加えたものは消毒薬オキシドールとして学校の保健室などでもお馴染みだ。今回開発した技術では主に30%過酸化水素水溶液を使用している。

酸化反応後の副生物が水だけなのでクリーンな酸化剤であるほか、今回はさらにハロゲンを含む化合物を一切使わず、さらに有機溶媒を使用しないことから、今回開発された製造法は安全で環境負荷の少ない製造法である点も特徴だ。

また荒川化学は、松ヤニの入手から化学製品製造までを一貫して行うメーカーであり、ロジンケミカル技術を用いた世界的な市場規模を持つ。テルペンに関しても入手から蒸留、保存の取り扱いまでのノウハウを持っている。

今回、そうした両者の技術を組み合わせて、過酸化水素を利用した酸化技術によって、テルペンから高効率にテルペンオキシドを製造する新しい製造法が開発されたというわけだ。

今回の技術は「加水分解」(化合物と水が反応し、主に水が付加することによって構造が変化(分解)すること)しやすい化合物に対し、室温でも高い反応性を示す新規触媒とエポキシドを保護する添加剤とを組み合わせる方法を考案したことがキーポイントとなった。この技術を用いることで、松ヤニを蒸留して得られるテルペンから加水分解性の高いテルペンオキシドが高効率に得られるのである。

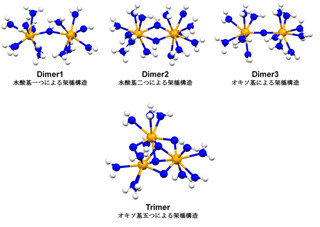

テルペンの主成分である、炭素数10個からなる2つの環が組み合わさった環状化合物「α-ピネン」(画像4)を過酸化水素酸化技術によりエポキシ化する方法はこれまで多数報告されてきた。しかし反応効率を高めるために、高価なレニウムを触媒に用いたり、有機溶媒を大量に使用するなど、コスト面や環境負荷の観点からそれぞれ問題があった。

α-ピネンが酸化(エポキシ化)されて生成する「α-ピネンオキシド」(画像4)は高機能電子材料の原料として期待されている化合物だが、テルペンオキシドの中でも極めて加水分解しやすいため、エポキシ化が極めて難しい1つである。

|

|

|

画像4。α-ピネンとα-ピネンオキシド |

α-ピネンの実用的なエポキシ化法を実現するためには触媒に安価な「タングステン」を用い、有機溶媒を使用せず高効率にα-ピネンオキシドを製造できる新たな製造法を開発しなければならない。

ところが、一般に有機溶媒がない状態でα-ピネンを過酸化水素によって酸化すると、共存する酸性の水によって、生成したα-ピネンオキシドが加水分解してしまう(α-ピネンオキシドの収率0%、選択率0%)。このため、過酸化水素を用いる高効率なα-ピネンのエポキシ化法の技術開発は停滞を余儀なくされていたのである。

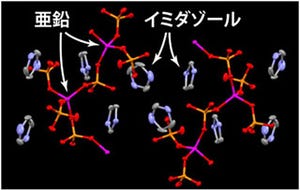

今回、産総研はα-ピネンオキシドを加水分解から保護する添加剤を開発し、新たに開発された「三元系触媒」と組み合わせることで、α-ピネンオキシドの高効率製造技術を確立した。触媒とは特定の化学反応の反応速度を速める、自身は反応の前後で変化しない物質のことをいう。そして三元系触媒とは、機能の異なる3種類の触媒を組み合わせた触媒のことである。

過酸化水素による酸化反応で使用する三元系触媒の内訳は、通常は「タングステン触媒」・「アンモニウム塩」・「ホスホン酸」という組み合わせだ。最近の研究ではタングステン触媒は直接的に過酸化水素によるエポキシ化の促進、アンモニウム塩は触媒の輸送、ホスホン酸はタングステン触媒活性化のサポート(助触媒)という役割を担っていると考えられている。なお、これらの3成分の割合を最適化しないとエポキシ化反応が進行しない。

しかし、今回はより有効な三元系触媒を見つけるため、さまざまな組み合わせが検討された。その結果、「タングステン酸ナトリウム(Na2WO4・2H2O)」・「メチルトリオクチルアンモニウム硫酸水素塩([CH3(C8H17)3]NHSO4)」・「フェニルホスホン酸(C6H5PO3H2)」の組み合わせからなる触媒が最適と判明したのである。

タングステン酸ナトリウムは過酸化水素によるエポキシ化を直接的に促進するタングステン触媒だ。メチルトリオクチルアンモニウム硫酸水素塩は、過酸化水素水(水相)とテルペン(油相)の間を行き来し、触媒のタングステン酸ナトリウムを輸送する役割を担う。そしてフェニルホスホン酸は、タングステン酸ナトリウムの働きをさらに促進させるというものだ。また、添加剤としては硫酸ナトリウムが最適であった。

この技術によって室温で速やかにエポキシ化反応が進行し、α-ピネンオキシドが収率89%、選択率100%と極めて高効率に得られたのである。今回開発されたα-ピネンのエポキシ化法の概略を示したのが画像5だ。

新たに開発された触媒と添加剤を組み合わせた技術はα-ピネンだけではなく種々のテルペンのエポキシ化反応にも有効で、それぞれのテルペンに対応するテルペンオキシドを高効率かつ高選択的に合成することができることも特徴となっている。

しかも、生成したテルペンオキシドは加水分解せずエポキシ構造を保持したままの生成物として取り出すことが可能だ。この技術の開発により、簡便にテルペンオキシドのラインナップを製造できるようになった。画像6は、この技術による種々のテルペンのエポキシ化反応の結果を示したものだ。

研究グループは今後の予定として、触媒技術をさらに改良し、反応に伴う発熱や加水分解機構のさらなる検討と装置の改良を行うとする。また荒川化学では、1品種あたり年産数トンスケールの製造工程を確立し、事業化することを検討中だ。さらに産総研では、開発された触媒技術をベースにテルペンだけでなく加水分解を受けやすいあらゆる有機化合物に適用できるレベルの触媒開発を開始するとしている。