産業技術総合研究所(産総研)は5月24日、光照射で損傷を自己修復できるゲル材料(高分子微粒子/液晶複合ゲル)を開発したと発表した。

成果は、産総研ナノシステム研究部門 スマートマテリアルグループの吉田勝研究グループ長と山本貴広研究員らの研究グループによるもの。研究の詳細な内容は、日本時間5月24日付けで米化学会誌「Langmuir」オンライン版に掲載された。また、5月29~31日にパシフィコ横浜で開催される「第61回高分子学会年次大会」において発表される予定だ。

現在、ソフトマテリアルとしての「ゲル」が、食品、化粧品、工業用増粘剤などの広範な分野において使用され、今後のさらなる応用が期待されている。

ゲルとは、分散質(分散している粒子)が三次元網目構造を構築することにより流動性が失われ、系全体としては固体状になった物質のことをいう。分散質が高分子の場合に得られるゼラチンやゼリーが代表的なゲルである。

一方、分散系の1種で、分散質が液体の分散媒に浮遊するコロイド分散系で、流動性に富む液体状態にあるものを「ゾル」と呼ぶ。脂肪やタンパク質粒子が分散質である牛乳が代表的なゾルだ。

近年では、部材や機器の耐久性向上や長寿命化による省資源・省エネルギーへの貢献を目的として、ゲル物質を用いた「自己修復材料」の開発が進められている。

自己修復材料には、(1)室温・大気中など温和な環境で自己修復できる、(2)損傷を修復するために外部からの添加物を必要としない、(3)繰り返し修復が可能である、などの特性が要求される。

さらに実用的観点からは、「短時間で自己修復できる」ことも重要な特性であり、自己修復材料へ応用できる優れた特性のゲル材料が望まれているところだ。

ゲルの応用にも注目しているのが産総研で、さまざまなゲル化剤の開発に取り組んでいる。近年では、2007年に種々の溶媒をゲル化できる「有機電解質オリゴマー」を開発していた。

また、それと並行して新たなゲル材料の開発を目指し、液晶中に高分子微粒子などを分散させた微粒子/液晶複合系に「アゾベンゼン誘導体」を組み込んだ「光応答性材料」を開発してきた。

なおアゾベンゼンとは、「光異性化反応」を起こす代表的な分子だ。光異性化反応とは、ある物質を構成する原子の数を保ったまま、構造(原子のつながり方)が変化することを「異性化」というが、この反応が光エネルギーによって起こることをいう。

そして、アゾベンゼンは2つの窒素原子間の二重結合に対して、結合した2つのベンゼン環が反対側に出ているものを「トランス体」、同じ側に出ているものを「シス体」と呼ぶ(画像1)。

産総研は、これまでにアゾベンゼン誘導体のそうしたシス-トランス光異性化反応を利用して、微粒子の凝集状態や材料の光学物性を光で制御することに成功している。

また光応答性材料とは、光を当てることにより、物質の性質が変化する材料の総称だ(光異性化反応を起こす物質もその内の1つ)。材料の光学的性質(色、屈折率)、磁気的性質、溶解度、形状などが変化する。

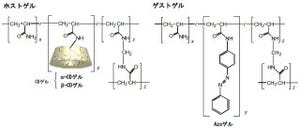

今回は、これまでに知られていた、液晶中で高分子微粒子が三次元網目構造を形成することによって微粒子/液晶複合系がゲル状態を発現することに、光応答性材料を組み合わせ、三次元網目構造を光で制御してゾル-ゲル転移させる光修復材料が開発された。

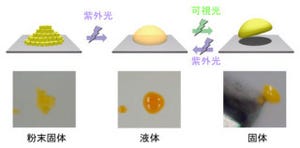

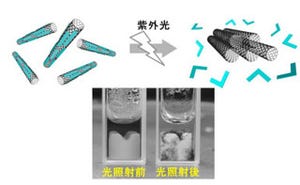

光応答性材料として少量のアゾベンゼン誘導体を用い、アゾベンゼン誘導体のシス-トランス光異性化反応によって、ゾル-ゲル転移を生じさせてゲル材料表面の損傷を修復させるという仕組みである(画像2)。

画像2のゲル材料は、少量のアゾベンゼン誘導体(約1モル(mol)%)を溶解した液晶に高分子微粒子(約20質量パーセント濃度(wt%))を分散させて調製されたものだ。

このゲル材料表面に、複数個の微小な傷(深さ:約2mm)をつけ(画像2a)、用いた液晶の相転移温度(35.5℃)よりやや低く、ゲル状態が保たれる温度(32℃)で、損傷部分にレンズなどで集光した紫外光(波長:365nm)を局所的に約10秒間照射すると、照射部分にアゾベンゼン誘導体のトランス体からシス体への光異性化反応による着色が生じた。

同時に液晶の相構造が「ネマチック相」から「等方相」へと変化して、微粒子が構築する三次元網目構造が崩壊するため、照射部分ではゲル状態からゾル状態への転移が起きたというわけだ。そして、ゾル状態への転移によって材料の流動性が増し、損傷部分がゾル状態の材料によってふさがれた(画像2b)。

液晶は、細長い棒、あるいは平たい円板のような形を持った分子が作る凝集状態であり、分子がある一方向にそろって配向することにより屈折率などの物性に異方性が生じる。

ネマチック相は液晶相の1つであり、分子の配向方向はそろっているが、重心位置に関しては秩序がない。一方、等方相は配向と重心位置の秩序が共に完全に消失した液体相のことであるである。

紫外光照射により誘起されたゾル状態は、同じ温度(32℃)で約10秒間の可視光(波長:435nm)照射によりアゾベンゼン誘導体をシス体からトランス体へと逆異性化させ、液晶の相構造をネマチック相へと変化させると、微粒子による三次元網目構造が再構築されて元のゲル状態が回復し、表面損傷が修復された(画像2c)。なお、暗所で終夜放置することで色も元通りとなった。

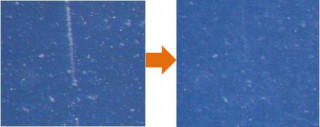

画像2は、微粒子/液晶複合ゲルにおける表面損傷の光修復の様子を段階を追って撮影したものだ。(a)は初期状態、(b)は紫外光照射後(照射時間:約10秒)、(c)は可視光照射後(照射時間:約10秒)。表面損傷の修復後、ゲルを暗所に終夜放置することで色も元通りとなる。

画像3は、ゾル-ゲル光転移を利用した光損傷修復の模式図。(a)光照射前(損傷あり、ゲル状態)、(b)紫外光照射後(損傷なし、ゾル状態)、(c)可視光照射後(損傷なし、ゲル状態)という流れだ。

微粒子/液晶複合ゲルの基本的な特性である硬さの指標となる「貯蔵弾性率」と添加微粒子濃度の関係が測定された(画像4a)。このゲル材料の貯蔵弾性率は、添加微粒子濃度が大きくなると直線的に増加するので、材料の硬さを添加微粒子濃度によって調節できる。

なお貯蔵弾性率とは、材料に与えられた力学的エネルギーの内、材料が内部にエネルギーを貯蔵する能力(弾性成分)に相当し、材料の硬さを表している。一方、「損失弾性率」は力学的エネルギーを熱として散逸する能力(粘性成分)に相当し、材料の柔軟性が評価できる。

貯蔵弾性率の増加は、添加する微粒子の量が増えると、構築される三次元網目構造がより強固になる特徴を持つ。現在のところ、貯蔵弾性率が104Paを超えるゲル材料を調製することが可能であり、形状が保持できる程度に良好な「自己支持性」と成型性を持つことが確認されている(画像4b・c)。

なお自己支持性とは、高分子やゲルなどを薄膜や小片などに成形した際に充分な硬さを有し、基板などがなくても形状を保持できる性質のことをいう。

一般にゲル材料は、大きな「せん断ひずみ」を加えて材料中に構築された三次元網目構造を破壊してゾル状態にすると、ゲル状態へと回復しない場合や、回復に長時間を要する場合が多い。なおせん断ひずみとは、材料に対して横方向に加えられたひずみであり、その大きさは材料の高さ方向の長さに対する横方向への変位の割合として定義される。

一方、今回開発されたゲル材料は、大きなせん断ひずみを加えて材料をゾル状態にしても、ひずみを取り除くと直ちにゲル状態が回復する高速「チキソトロピー性」が示された(画像5)。なお、チキソトロピー性とは、ゲルに撹拌やせん断などを加えると流動性のゾルに変わり、撹拌などをやめて放置しておくと再びゲルに戻る性質のこと。揺変性ともいう。

小さなせん断ひずみ(■、0.1%)では、貯蔵弾性率(●)は損失弾性率(▲)よりも大きく、材料はゲル状態(●>▲)にある。ここに大きなせん断ひずみ(300%)を加えると、損失弾性率が貯蔵弾性率よりも大きくなり、ゾル状態となる(▲>●)。しかし、せん断ひずみを再び小さくすると(0.1%)、ゲル状態が直ちに回復した(●>▲)。

この材料では、微粒子は液晶のネマチック相ドメイン間に強く凝集して三次元網目構造を形成。そのため、大きなひずみを加えた際も三次元網目構造は完全には破壊されず、ひずみを取り除くと直ちに元の三次元網目構造が再構築され、ゲル状態が回復することが考えられるという。

同様の現象は、水を溶媒とするヒドロゲル材料で発現することが知られているが、液晶のような有機溶媒を用いたゲル材料ではまれであり、今回開発された材料に特徴的な物性だ。

今回開発したゲル材料は、ゲル中にある光応答性材料の光異性化反応によるゾル-ゲル状態の転移を光制御する技術を利用して、微小な損傷であれば、短時間で修復できるというものだ。さらにそれだけでなく、高速なチキソトロピー性も示す。さらに、大きなせん断ひずみによってゾル状態へ転移しても、ひずみを除くと高速でゲル状態へと回復する。

このゲル材料を基にしてさらに開発を進めることによって、さまざまな製品の耐久性の向上や長寿命化が可能となる自己修復性コーティング塗料の開発が期待されると、研究グループは述べている。

今回開発されたゲル材料は、紫外光に応答するアゾベンゼン誘導体を用いているが、研究グループは現在、種々の波長の光による損傷修復機能を目指し、アゾベンゼン以外の官能基を有する光応答性材料も用いた可視光や赤外光によるゾル-ゲル状態の光制御技術の研究を進めているという。

また、アゾベンゼン誘導体の添加量や液晶の相構造・相転移温度、微粒子の粒径・素材などの影響を検討し、より低温で光修復が可能なゲルやさらに高強度のゲル材料の開発も予定しているとした。

将来的には、コーティング塗料を始めとするさまざまな産業分野での応用を目指し、今回の成果に対して興味を持った企業と実用化を目指した共同研究を推進するとしている。