三菱電機は10月11日、東京丸ノ内の本社において、「セル生産システムにおける部品供給用のロボットシステムの開発」と題した説明会を実施した。FAロボットに関する発表で、名称は「バラ積み部品を整列するロボットシステム」。同社の先端技術総合研究所所長の田中健一氏(画像1)がプレゼンテーションを実施した。

現在、日本は少子高齢化による労働力人口の減少、さらには国際競争の激化といった問題を抱えている。今後も、さらに労働力人口は減少していき、国際競争も激しくなっていくわけで、それに対抗するには「大量生産から変種・変量生産への移行と生産性向上による競争力強化への要求」が強まるという。

そこで三菱電機では、自動化ラインの「生産性・信頼性」と人セル・人ラインの「柔軟性」を併せ持った「次世代自律型セル生産ロボットシステム」を開発することで、それに対応していくというわけだ(画像2)。

次世代自律型セル生産ロボットシステムの特徴は、これまで三菱電機が取り組んできた工場の生産システムのロボット課に関する課題を解決してきたシステムの1つ。ロボット課の共通課題として、「生産機種切替の迅速化」と「長時間無人運転の実現」は、2009年7月に発表を行った。生産機種切替の迅速化は、3次元ビジョンセンサ、教示支援技術、動作習熟技術などを開発して対応。長時間無人運転の実現は、エラー回避技術、エラリカバリー技術を開発することで対応した(画像3・4)。

|

|

|

|

画像3。2009年7月に発表された、実証用セル生産ロボットシステムの外見 |

画像4。実証用セル生産ロボットシステムの概要。小型電気製品(ブレーカー)の部品供給から製品払出までを、単一のセル生産ロボットシステムで構築。3次元認識、教示支援、動作習熟、エラー回避、エラーリカバリーの技術が搭載されている(三菱電機プレゼン資料「次世代セル生産を実現するロボット知能化技術を開発」より) |

そして、ロボット化が困難な工程への取り組みも行われており、「柔軟物(ケーブル)を含む組立工程」に関しては今年3月に発表しており、「バラ積み部品の供給工程」に関しては、今回の発表というわけである。

部品供給での課題とは、まず複雑な部品への対応が難しく、現在のところは人が対応しないとならないという点が1つ(画像5)。もしくは部品の製造メーカーがきれいに整列した状態で納品するなど、やはりどこかで手間がかかっており、なおかつ運ぶのもスペースを取ってしまったりしていた。それがバラ積みの状態で輸送でき、人が整列させなくても部品箱から次々とロボットが取っていって整列させてくれるのであれば、さまざまな点でメリットが生まれるというわけだ。

複雑な部品を整列させることがロボットにとって難しいのは、部品の位置・姿勢の認識計算量が非常に大きいからである。3次元的に複雑な形状をした部品がバラバラに積まれている中から丁寧に取り出し、それをきちんと整列させるというのは、人にとっては簡単でも、ロボットにとってはなかなか難しいのだ。

また、単純な部品の場合はパーツフィーダを使用できるが、数が増えてくると問題が目立つようになる(画像5)。部品点数だけフィーダの台数が必要となるため、ラインの立ち上げ、変更に時間がかかってしまうというわけだ。当然、台数が増えればコストもかかるのはいうまでもない。10台以上のフィーダを設置した場合、今回開発したシステムを組んだ方が、安上がりになるという。

|

|

|

画像5。これまでは複雑な部品の場合は人が対応するなどの必要があった。単純な部品はパーツフィーダが使えるが、パーツ数が増えると、ラインの立ち上げや変更に時間がかかるし、コストもかかるようになり、やはり課題がある(三菱電機プレゼン資料「次世代セル生産を実現するロボット知能化技術を開発」より) |

複雑な部品に対応するため、今回の開発ではどのように対応したかというと、「問題を分割して、単純化・高速化」を実施したという(画像6)。問題を2つに分け、まず1つは「部品を1つだけ、取り出す」というもの。そこで開発されたのが、「つまめるところを探して取り出すことに特化した画像認識手法」。ロボットハンドが入れるすき間を確認し、最速で約3秒周期で取り出せるようにした。

そして問題の2つ目は、「位置と姿勢を高速認識する」ということ(画像6)。ここでは、まず3次元的に複雑な形状の部品であっても、1次元落として平面上のシルエットで部品を認識することで計算量を減らした。そして、複数台のロボットアーム(2~4台)による持ち替えを行うことで、パレット上に整列させるという仕組みを開発したのである。

|

|

|

画像6。3次元ビジョンセンサでは、まずつまめるところを探し出して取り出すという作業(部品の3次元形状を認識しているわけではない)。位置と姿勢を高速認識するのは、2台目の2次元ビジョンセンサが行う。認識も役割分担だし、ロボットアームも取り出し役や姿勢を正す役など役割分担(三菱電機プレゼン資料「次世代セル生産を実現するロボット知能化技術を開発」より) |

これらの工夫により、積み重なった状態で個々の部品を認識する場合に比べ、扱うことができる部品が増え、整列時間も半減。平面に取り出してから姿勢を認識する仕組みなので、部品ごとの3次元形状の登録が不要となっている。また、1つのシステムで複数種類の部品を同時に扱うことが可能なため、部品数によらずシステムコストが一定といったメリットが生まれるというわけだ。

今回のシステムは、最初のロボットアームに3次元ビジョンセンサが取り付けられており(画像7)、まず部品箱の中にバラ積みされた部品の中から(画像8)、ロボットハンドが入るすき間を確認(画像9)。そして部品を1つだけ、つまみやすい部分を認識して実際につまみ、別の台の上に置く(画像10)。置き方は決まっておらず、とにかくひとつだけつまんで別の場所に置くという作業だけを1台目は行う。すると今度は2次元ビジョンセンサを搭載した2台目のロボットハンドにバトンタッチされ、どの部品かシルエットで認識。それがひっくり返っていない状態であれば、つまんでパレット上に配置して組み立て工程へと移行していくというわけだ。

もしひっくり返っている場合は再びつまみ、3台目にそのまま渡す(画像11)。3台目は姿勢を変更するための役割で、反対側の向きから受け取るため、ひっくり返せるという仕組みだ。なお、3台目以降にはビジョンセンサは搭載されていない。そして正しい位置で4台目が受け取ってパレット上に配置し(画像12)、組み立て工程へと移行していくという流れだ(画像13)。

|

|

|

|

画像11。2台目から3台目に受け渡すところ。ひっくり返っている部品を正しい状態に戻すなど、姿勢を大きく変更する際は3台目を利用する |

画像12。そして3台目から4台目へ。下に見えているのがパレット。4台目はパレットに整列させるのが仕事。部品がひっくり返るような心配がない、もしくは上下や裏表などがない部品の場合は、2台目が直接パレットに並べるか、もしくは2台目から4台目へ渡す形となる |

|

|

|

画像13。4台のアームの役割。1台目がつまんで取り出し、2台目が姿勢を認識し、3台目が姿勢の変更し(ひっくり返っているのを直す)、4台目がパレットに配置する(三菱電機プレゼン資料「次世代セル生産を実現するロボット知能化技術を開発」より) |

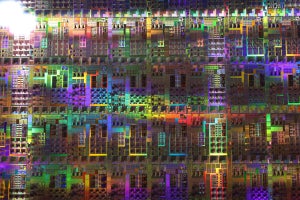

要は、今回はロボットを開発したというよりは、3次元ビジョンセンサ(とそのソフトウェア)を開発し、雑多に部品箱にバラ詰めで3次元的に複雑な形状の部品をつまんで取り出し(画像14)、ちゃんとパレットの上に載せることができるようになった(画像15)というわけである。

|

|

|

|

画像14。従来のロボットがとくに認識してつまむことを不得意とした小型のばねなども問題なくセットできる |

画像15。パレットに整列させられた部品たち。数が多くなってくると正確さを要求されるのに、同時に単純作業でもあるという、人にとっても決して楽ではない仕事なので、機械化できれば、生産性や正確さなどが間違いなく上がるはずだ |

こうしたシステムにより、従来のシステムと比較すると、動作周期は今回のシステムが最短で3秒。従来のロボットシステムは7~5秒、パーツフィーダ群は1~2.5秒、人手で3秒。パーツフィーダ群に対しては10部品を超えれば今回のシステムの法がコストを抑えられる。扱う部品を買えた場合の汎用性は、今回のシステムが1部品あたりプログラム変更で半日。ロボットシステムなら1ヶ月のソフト開発、パーツフィーダ群なら2カ月のハード開発、人手は作業マニュアルのみで後は「慣れ」といったところだろう。そして、人手と並んで唯一システム的に複雑な形状の部品にも対応可能で、複雑な部品を扱う場合に人手から機械化となると、今回のシステムしかないというわけである。

今後の展開だが、11月9日から12日まで開催される「国際ロボット展」に実機を出展。また、今回は開発した段階なので、今後は三菱電機の生産設備での検証を行っていく。販売する際は、システムでの提案というよりは、各コンポーネントを販売する形になり、3次元ビジョンセンサは来年度に製品化するとした。