日立製作所は、計測機器や医療機器、自動車の動力制御などに適用するための中高耐圧半導体集積回路の小型化、高性能化に向け、35V~200V間の異なる耐圧を持つトランジスタを1チップ化する技術と、ゲート耐圧が300Vを超えるトランジスタの開発に成功したことを発表した。同成果は5月23日から米国カリフォルニア州サンディエゴで開催されている「ISPSD(International Symposium on Power Semiconductor Devices & IC's)2011」において発表された。

半導体集積回路に用いられるトランジスタには、ゲート、ドレイン、ソースの3つの端子があるが、端子に高い電圧をかけるとトランジスタが破壊してしまう。これまでは、ソース-ドレイン間に35V~200Vの複数種類の耐圧を持つトランジスタは、異なる半導体プロセスで製造していたため、ディスクリート部品と従来の半導体集積回路技術による構成では、これら複数の部品を1チップへ集積化することは困難であった。

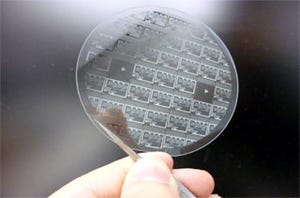

今回、同社ではトランジスタの深さ方向は同じ構造をとり、追加となるフォトマスクを使うことなく、平面方向の長さのみを変えることでソース-ドレイン間の耐圧が異なるトランジスタを実現し、35V~200Vの広範囲に渡る耐圧を持つ複数のトランジスタを1つのチップに集積する技術を開発した。

また、同技術では、トランジスタ形成プロセスの最適化により各耐圧のトランジスタのオン抵抗を低く抑えることに成功しており、従来と同様の半導体プロセスで回路を実現した場合と同様に高性能なICを実現することが可能となっている。

一方、従来のソース-ドレイン間の耐圧が200Vを越えるトランジスタは、ゲート-ソース間耐圧が高くなかったため、ゲート端子に信号を入力するための、専用回路を準備する必要があり、回路が複雑になっており、チップの小型化のためには、こうした専用回路を不要とするトランジスタの実現が求められていた。

こうした課題に対して同社は、ゲート-ソース間の高耐圧化を図るために、図3に示すようにLOCOS(Local Oxidation of Silicon)をゲート酸化膜に用いたトランジスタの構造を採用。これによりゲート-ソース間およびソース-ドレイン間の耐圧が300Vを超えるトランジスタを実現。ゲート-ソース間の耐圧が低い一般的な中高耐圧半導体集積回路で必要であったゲートに信号を与えるための専用回路を不要とすることに成功した。

また、オン抵抗の低減、高耐圧化のために、プロセス・デバイスシミュレーション技術を導入し、トランジスタ構造の最適設計を行うことで、実力耐圧としては400Vを超える信頼性の高いトランジスタを実現したとしている。

なお、同社では多様化するパワーエレクトロニクスのニーズに応えるため、35V~300Vの中高耐圧トランジスタ技術とアナログ技術を用いたカスタムICを幅広い分野に応用してきており、そうした従来技術に、今回の技術を融合することで、多くのカスタマに、より付加価値の高い半導体集積回路を提供していくとしている。