産業技術総合研究所(産総研)は、印刷により微細金属配線を施した透明電極を使用し、プルシアンブルー型錯体のナノ粒子インクを用いたエレクトロクロミック素子を開発したことを発表した。

エレクトロクロミズムは、電気化学的な物質の酸化・還元によりその色が変化する現象のことで、この現象を利用し、電圧印加により色変化を生じる素子をエレクトロクロミック素子と呼んでおり、ガラスの色を制御し、透過する光の量を調整できる調光ガラスやエレクトロクロミック材料を利用した電子ペーパーなどでの応用が期待されている。

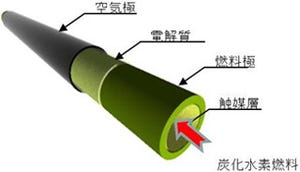

エレクトロクロミック素子を構成する主な部材は、エレクトロクロミック材料、電解質、そして透明電極となる。産総研では、エレクトロクロミック材料として、プルシアンブルーに注目、プルシアンブルーや、その類似体のナノ粒子インクを用いた印刷により、透過型エレクトロクロミック素子である調光ガラスを2007年に開発した。同調光ガラス素子の色変化にはメモリ性があるため、色を変える際にだけ電力を消費し、変化後は電力を消費せずにその色状態を維持ができる。また、2010年にはゲル状の電解質を使用することで、塗布による電解質の製膜を実現。同技術を用いることで、素子製造の大半を印刷・塗布で行うことが可能となり、低コスト化を図れるようになったほか、白色電解質ゲルを用いることで電子ペーパーに利用できる反射型素子の作製も可能となった。

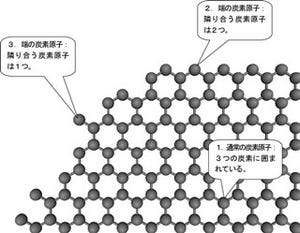

エレクトロクロミック層の色変化は、電極を通して見るため、透明電極は重要な部材となる。エレクトロクロミック素子の透過率・反射率を向上させるには、透明電極の可視光透過率を高くしなければならないが、大面積化した素子でも十分速い応答速度を得るためには、透明電極の電気抵抗を小さくする必要がある。FPDなどの透明電極に主として用いられるITOは、Au、Ag、Alなどの一般的な金属に比べ抵抗率が高く、電気抵抗を下げるためには厚膜化が必要となる。しかし、厚膜化によって可視光透過率が下がるため、電気抵抗低下と透過率向上の両立は困難であった。加えて、ITOはレアメタルであるInを含むため、コストや将来的な資源確保の面でも不安があるという課題があった。

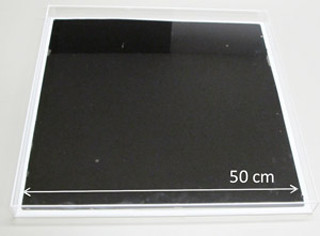

今回開発したエレクトロクロミック素子では、膜厚を薄くしたITO上に微細金属配線を印刷した透明電極を使用。金属配線は産総研が開発したスーパーインクジェット法を用い、産総研技術移転ベンチャーであるSIJテクノロジが、金ナノ粒子インクを利用して印刷配線した。

スーパーインクジェット法は通常のインクジェット法に比べて細い線を描くことができる技術で、20~50μmの線幅、数百nm~数μm程度の線厚を実現可能。今回使用したITOは20nm程度の膜厚で、シート抵抗は約300Ω/□であり、これに線幅50μmの配線を1mm間隔で印刷することで、シート抵抗は50Ω/□まで低減したことが確認された。一般的に50Ω/□のシート抵抗のITOは50nm前後の膜厚を持つが、金属配線を施すことで、ITO使用量を半分以下に減らすことができた。

さらに、この微細金属配線を施した透明電極を使用し、図2のEC層1にニッケル置換プルシアンブルー型錯体(Ni[Fe(CN)6]x)のナノ粒子を、EC層2にプルシアンブルー(Fe[Fe(CN)6]x)ナノ粒子を用いて、エレクトロクロミック素子を作製。電解質層には、白色顔料を混合させたゲル電解質を用い、電極間に1.5V以下の電圧をかけると、図4のように、黄色-白色の色変化を示した。

同素子の可視光領域の反射スペクトルは、白色時の反射率が最大で60%を超え、人間の目の感度がよい波長500~600nmの領域でも55%を超えた。また、応答速度は微細金属配線を施すことで向上し、配線のない場合に比べ、色変化が終了するまでの時間は約1/8となったという。この色変化の終了は、注入電荷総量が若干異なるのは素子膜厚に多少の違いがあるため電荷注入量の変化から決定したと産総研では説明している。

結果として、微細金属配線を施すことでITO透明電極の電気抵抗を下げつつ、エレクトロクロミック素子の光学特性の向上、応答速度の維持、レアメタル使用量削減を実現することが確認でき、実用化時には、配線間隔を狭めれば、より細い配線で電気抵抗を下げることができるという。

なお、産総研では今後、さらに配線方式や線幅を検討することで、反射率・応答速度の両方を同時に向上させることを目指すとするほか、エレクトロクロミック素子自体についても、応答性や耐久性などの基礎特性向上を進めつつ、用途ごとに特化した素子機能の向上を企業との共同研究の中で進め、数年以内の実用化を目指したいとしている。