関東エコリサイクル(KAREC)は、冷蔵庫、テレビ、洗濯機、エアコンの家電4製品のリサイクルを行う拠点だ。栃木市大平町の日立グローバルライフソリューションズ(日立GLS)の栃木事業所内にあり、家電の生産と一体となったリサイクル拠点というユニークな特徴を持つ。現地を訪れて、家電のリサイクルを行う最先端の現場を見た。

関東エコリサイクルは、1999年5月に設立し、2001年4月から操業を開始した。資本金は3億6000万円で、そのうち、日立GLSが3億円を出資。三菱電機、ソニー、シャープ、富士通ゼネラル、三菱HCキャピタルも出資をしている。

敷地面積は約4万4390平方メートルで、建屋面積は約2万3680平方メートル。そのうち、リサイクルプラントは約1万3153平方メートルを占める。約200人が勤務し、約40%が外国人就労者だ。拠点内には、竪型破砕機やミックスプラスチック粉砕機、プラスチック粉砕機、部品破砕機、湿式粉砕機、ウレタンRPF製造装置などを導入。1日の処理能力は506トンとなっている。

関東エコリサイクルの役割は、家電リサイクル法に則り、排出された使用済み家電を、適正にリサイクルすることだ。

政府は、2001年1月から、循環型社会形成推進基本法を完全施行。それにあわせて、個別物品の特性に応じた規則のひとつとして、2001年4月から、家電リサイクル法が本格施行され、それに基づいて、冷蔵庫、テレビ、洗濯機、エアコンの4つの製品を対象に、排出される家電を適正にリサイクルすることを目的にしている。

消費者や事業者は、不要になった家電を排出する際に、収集および運搬に係る料金と、リサイクル料金を支払うことが求められ、販売店や自治体では、排出された家電に対する引き取り義務や引き渡し義務が生じ、リサイクル券の発行と管理を行うことになる。そして、指定取引場所に集められた家電は、製造事業者(家電メーカー)が引き取り、リサイクルすることが定められている。

家電リサイクル制度では、リサイクルを行う施設への個別投資を抑制し、リサイクル料金を抑える経済性の観点と、収集時に指定取引場所に集約することで利便性を高める目的から、リサイクルを行う製造事業者を、Aグループ(管理会社はエコロジーネット)とBグループ(同アールステーション)の2グループに分類。それぞれ18社が参加している。また、これ以外に、一般財団法人家電製品協会へリサイクルを委託する製造事業者が111社ある。

日立グローバルライフソリューションズ(日立GLS)は、Bグループに含まれ、シャープ、ソニー、三菱電機などが同じグループに入る。関東エコリサイクルをはじめとして、全国18カ所にリサイクルプラントを設置(Aグループは30カ所)。日立グループとしては、日立GLSが主管する関東エコリサイクル、日立製作所が主管する東京エコリサイクル、北海道エコリサイクルシステムズが稼働している。

関東エコリサイクルでは、埼玉県、群馬県、栃木県、茨城県、福島県、長野県、新潟県の7県29カ所の指定引き取り場所から収集するBグループの家電製品をリサイクルすることになる。

関東エコリサイクルが引き取った家電は、前処理を行う手解体工程と、後処理となる破壊・選別工程にわけて、リサイクル処理が行われる。

手解体工程では、冷蔵庫、テレビ、洗濯機、エアコンの製品ごとに解体ラインが用意され、法的に回収が義務づけられているもの、単体として回収した方が価値が高くなるもの、そのまま流すと後工程で問題が発生しやすいものなどに分類。ここでの分別が、その後のリサイクル率にも大きく影響することから、手作業で行っている。

指定引取場所から回収した排出製品は、製品ごとにそれぞれのラインに投入されたあと、まずは貼付されているリサイクル券の情報を読み込むところから作業が始まる。

薄型テレビは、手作業でパネルやバックライト、基板を回収する作業が行わる。また、洗濯機は、全自動洗濯機とドラム式洗濯機の2つの解体ラインを用意。全自動洗濯機はどの機種も構造が似ていることからコンベア方式で解体を進めているが、ドラム式洗濯機は、製品ごとに作業量が大きく異なるため、セル解体方式を採用している。なお、回収した洗濯槽は、そのまま破砕機には入れずに、単一素材のプラスチックとして回収できる樹脂部品を手作業で取り出し、純度が高い再生材として、家電に再利用できるようにしているという。

冷蔵庫は、立てた状態で解体を開始。前側にいる作業者はドアのポケットや引き出し扉から容器を回収し、単一素材のプラスチックとして再生できるように選別。背面側の作業者は冷媒やコンプレッサを解体することになる。断熱材として利用されているウレタンも別途回収し、RPF(固形燃料)として出荷することになる。

ここにきて、数年前から出荷されているガラス扉冷蔵庫の回収量が増加しており、ガラス扉を外すための工程を追加している。

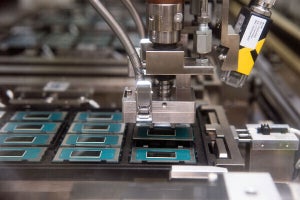

「以前は、少量であったためそのまま廃棄したり、破砕したりしていたが、再商品化率の向上を目的に、日立製作所と日立GLSとの連携によって開発したガラス扉の分離装置を2022年に導入。2023年にはガラス板の研磨装置を導入した」(関東エコリサイクル 取締役社長の松本弘樹氏)という。

分離装置は、押し切り切断方式を採用し、ガラス板の破損を抑制しながら自動で分離できるのが特徴で、短時間で安定したガラスの回収が可能になっている。また、研磨装置は回収したガラス板に塗料などが付着し、ガラス素材として再資源化することが困難であった問題を解決するもので、ガラス板を研磨することで付着したウレタンや塗料などを除去。ガラス素材としての水平リサイクルが可能になり、分離したガラス板の用途を広げることができたという。

<動画>ガラス扉の分離装置

エアコンでは、室外機と室内機の2つの解体ラインを持ち、室外機は冷媒フロンを回収する作業を行うほか、熱交換器、ファンモーター、コンプレッサ、銅パイプを回収する。コンプレッサは切断機を使い、中のモーターを解体し、銅線を回収する作業も行っている。室内機は、セル解体方式を採用し、1人が1台ずつ解体する仕組みにしている。

「近年は、お掃除ロボットが搭載されるモデルが登場し、機種ごとに解体の作業量が大きく異なっている。室内機をセル解体とすることで、1台ごとの作業量の差を吸収して、効率性を高めている」という。

手作業解体工程で分別された部品などは、中2階を通って、破砕・選別工程に送られて、粉砕機に投入される。

破砕工程は、冷蔵庫専用ラインと、テレビ、洗濯機、エアコンの3つをまとめて行う2つのラインで構成している。いずれも作業の流れは同じだが、冷蔵庫専用の破砕機は国内のリサイクルプラントのなかでも最大級のものが導入されているという。

「テレビや洗濯機、エアコンを破砕すると、金属が多く、破砕する際に、火花が出やすい。それに対して、冷蔵庫はウレタンを含んでいるため、燃えやすいという特徴がある。そのため、冷蔵庫の粉砕機と、それ以外の家電向けの粉砕機に分けている」という。

破砕したものは、磁力選別装置を使って鉄を回収。渦電流選別機では非鉄を回収し、色彩選別機で銅とアルミに選別する。また、カラム式風力選別装置を利用して、ミックスメタルとミックスプラスチックを取り出し、ミックスプラスチックについては、2024年4月から稼働した浮沈選別装置で、水に浮くPP(ポリプロピレン)と、水に沈むPS(ポリスチレン)やABS樹脂などに分け、家電に再利用することになる。

浮沈選別装置は、ミックスプラスチック選別装置のひとつで、湿式粉砕機、ろ過装置、脱水機との組み合わせで、ミックスプラスチックを選別する。浮沈選別装置で選別したあとに、湿式粉砕機で選別したポリプロピレンを粉砕し、粒の大きさなどの調整を行い、細粒化するとともに、表面を洗浄して汚れを取り品質を向上させるという。

ミックスプラスチック選別装置の導入により、2024年度のポリプロピレンの生産量は、前年比で約2倍を計画。2024年度中には新たな設備拡充も予定しており、再生プラスチックの生産量をさらに拡大していく予定だという。

また、関東エコリサイクルセンターでは、安全対策に力を注いでいることも強調した。

建屋内に、集中監視室を設置し、設備監視システムにより、各設備の稼働状況や機内温度、電流、風速、CO2濃度などをモニタリング。異常を検出した際には、非常停止や各設備の消火散水なども行う。

リサイクル工場内には、約100カ所の監視カメラを設置し、1カ月間のデータを録画。集中監視室内にある8画面で構成された大型監視モニターで、搬送設備の安定稼働や、作業者に不安全な行動が起きていないかどうかを確認しているという。異常が見られた場合や作業に遅れが生じている場合などには、各現場に無線連絡を行い、迅速に対応する。録画データを使った不具合の原因究明や対策立案も行っている。

設置している監視カメラのなかでも、火災のリスクが高い15カ所には、AI火災検知を導入し、煙や炎を検知した場合には発報し、迅速な初期消火が行えるようにしている。

さらに、停電散水システムを導入し、設定時間内に停電が復旧しない場合には、破砕機と、その前後の搬送工程において、バックアップ電源を使用した自動散水を行う。火災のリスクを低減するための仕組みとなっている。

関東エコリサイクルセンターでは、リサイクル処理を行った家電の総重量に対して、有価で出荷した重量比率を示す「再商品化率」と、リサイクル処理を行った家電の総重量に対して、資源として再利用できた比率を示す「再資源化率」の指標を重視している。

再商品化率は、製品ごとに法定値があり、これを上回ることが前提となる。

冷蔵庫(冷凍庫を含む)の法定値は70%以上であるのに対して、関東エコリサイクルセンターでは2023年度実績で81%を達成。同様に薄型テレビは74%以上に対して85%、ブラウン管テレビは55%以上に対して76%、洗濯機(衣類乾燥機を含む)は82%以上に対して91%、エアコンは80%以上に対して93%と、いずれも10ポイント前後上回っている。

また、再資源化率では、冷蔵庫、テレビ、洗濯機、エアコンのいずれもが、2023年度実績で99%を達成しているという。

関東エコリサイクルの松本弘樹社長は、「日立製作所や日立GLSと連携し、独自の装置を導入している点が大きな特徴である。たとえば、冷蔵庫のガラスの再生において、ガラスとしてそのまま商品化できるところまで踏み込んでいるのは当社だけである。日立グループが持つ技術力を生かしたものであり、技術力では負けない。今後も、再生した材料の品質や品位を高め、家電製品に再利用するために、どんな貢献ができるかを追求していきたい」と語る。

循環型モノづくりを通じて、サステナブルな社会の実現に向けた関東エコリサイクルの取り組みは、独自の技術力を生かすことが、これからも進化を続けることになりそうだ。