日立グローバルライフソリューションズ(日立GLS)は、冷蔵庫の生産などを行う栃木事業所を公開した。冷蔵庫の組立工程では、約90台の多関節ロボットを導入し、重たい材料や大型の筐体を持ち運んだり、シール剤を塗布したりといった作業を行っており、異なる機種を生産する混流生産における自動化を進めているのが特徴だ。栃木事業所を訪れ、その取り組みを追った。

栃木県栃木市大平町にある日立GLS 栃木事業所は、東武日光線の新大平下駅を降りると、正門までは徒歩で数分。すぐ目の前に大きな敷地が広がる。

1945年1月に、日立製作所栃木工場として設立。1946年から冷蔵庫の生産を開始し、約80年間に渡り、冷熱製品の開発、生産を手掛けている拠点だ。

今年、生誕150年を迎えた日立製作所の創業者である小平浪平氏が、栃木市の出身であり、それが縁となり設立した事業所であり、いまでも残る創業者の生家は、栃木事業所から車で約30分の距離にある。

栃木事業所の敷地面積は、約89万6000平方メートルで、従業員数は約1300人。冷蔵庫およびエココキュートといったヒートポンプや断熱などの技術を生かした省エネ性能の高い製品を生産しているのが特徴だ。冷蔵庫の生産能力は月産5万台、ヒートポンプユニットは月産1万2000台。冷蔵庫は主に国内向けの400L以上の製品を生産し、一部海外向け製品も生産している。

同じ敷地内には、家電4製品のリサイクルを行う関東エコリサイクルや、日立ジョンソンコントロール空調のルームエアコンおよび圧縮機の生産拠点もある。

2012年からは、日立栃木理科クラブをスタート。栃木事業所の退職者コミュニティが中心となり、小学生に理科の魅力を伝えるモノづくり教室をボランティアで運営し、地域への貢献活動にも力を注いでいる。

栃木事業所の特徴のひとつが、自動化およびデジタル化を軸とした「スマート工場化」に取り組んでいることだ。また、働きやすい職場づくりを推進しており、「サステナブルなモノづくりで、お客様に喜ばれる高品質の製品を生産している」(日立グローバルライフソリューションズ 常務取締役COO ホームソリューション事業部長の豊島久則氏)と語る。

組立ラインの自動化に力を注いでおり、とくに、作業にばらつきが発生する工程ではロボットの導入を促進。属人的なヒューマンエラーの排除につなげているほか、検査工程の自動化により、品質向上も実現している。これまでに培ってきた内製による改善力を生かして、ロボットおよびセンシング技術を融合した自動化を進め、安全で、高品質なモノづくりを可能にしている。

日立グローバルライフソリューションズ ホームソリューション事業部冷熱家電本部長兼モノづくり改革本部長の石田宣浩氏は、「栃木事業所の生産技術部には、チャレンジングな技術者が多い。混流生産を自動化するための実験を日々行っている」とし、「冷蔵庫の生産ラインの自動化によって、自動化による効率化は、3年間で30%向上している」という。

さらに、変動が激しい家電の市場動向に合わせて、フレキシブルに対応できる生産体制を構築。MES(製造実行システム)の活用により、工程の進捗やモノづくり品質、在庫を可視化し、生産計画の変更などにも柔軟に対応するなど、オペレーション全体のデジタル化を促進している。今後は、AIの活用も検討していくという。

また、多様な人財が安全に働ける職場づくりを目指しており、現在、20以上の国や地域の外国人が作業に従事していることから、安全体感センターを活用して、多言語で安全教育を実施していることも紹介した。

これらの取り組みを通じて、S(セーフティ)、Q(クオリティ)、D(デリバリー)、C(コスト)の観点から、生産拠点全体の強化を図っているという。

一方、環境への取り組みでは、2つの特徴がある。

ひとつめは、事業所内での循環型モノづくりに取り組んでいることだ。

同じ敷地内に、リサイクルを行う関東エコリサイクルがあり、その立地を生かした循環型モノづくりを推進。再生プラスチックの使用を見据えて、ダークトーンの部品を積極的に採用した冷蔵庫を製品化。さらに、冷蔵庫のガラスドア処理を効率化するため、ガラス研磨システムを独自に開発し、関東エコリサイクルに導入している。

もうひとつは、再生可能エネルギーの活用だ。2022年から、PPAモデルによる太陽光パネルの設置を開始。年間CO2排出量を約1440トン削減するほか、関東エコリサイクルでも、2019年から太陽光パネルを設置し、年間CO2排出量を約300トン削減しているという。現在、栃木事業所構内の6カ所に太陽光パネルを設置。カーボンニュートラルの実現に向けて強化している。

冷蔵庫の生産拠点の様子を見てみよう。

冷蔵庫の組立工程は、内箱の前組みからはじまり、外板製缶工程、外箱前組み、外箱へのウレタン発泡工程、サイクル品組立を行ったのち、総組立を行い、扉の取付工程、内装品の取付工程を経て、商用試験を実施。梱包工程を経由して出荷されることになる。

混流生産方式を採用しており、多品種小ロット生産に対応。これにより、在庫を大幅に減少させながら、多機種の適量補充を実現しているという。さらに、混流生産の自動化に取り組んでおり、従来は、それぞれの機種にあわせて自動化の段取りを行ってきたが、現在は、ロボットを活用して三次元の画像カメラと同期させ、生産する機種を判別しながら、ロボットがそれにあわせて組立を行うようになっている。冷蔵庫にあわせた大型多関節ロボットを含めて、約90台のロボットが稼働している。

冷蔵庫は、栃木事業所の第6工場で行われており、まずは1階フロアで、組立がスタートする。

前半の外板製缶工程は、全長100メートルのラインとなっており、ロボットを使って、1枚の板から、プレス加工および曲げ加工を自動で行う。この段階から、6機種の混流生産が可能になっている。それぞれのサイズ、色調ごとの板を、その日の生産量および生産比率にあわせ、板が置かれたレーンから自動投入し、ロボットがそれを判断して加工を行う。

外板に取り付ける放熱パイプもロボットを活用して自動で曲げ加工を行う。10メートルの銅パイプを投入し、立体的に曲げ加工を行うが、機種ごとに形状が異なるために、自動で段取りをしながら加工を実施。完成品は、それぞれの外板ごとに自動供給する。

また、工場に納入された真空断熱材は、開梱して投入用の台車にセット。冷蔵庫の右側用と左側用を、それぞれ6機種ずつ用意し、外板の投入パターンにあわせて、真空断熱材を自動投入。まずは、ロボットにより、検査ラインに移送され、熱伝導率検査を行い、合格した真空断熱材が後工程に搬送されることになる。ここでは、外板の搬送のタイミングにあわせて、ロボットが真空断熱材を供給コンベアに乗せ換えることになる。

「真空断熱材は、人の手が触れたりして、傷がついてしまうと、真空状態が維持できなり、断熱性能に大きな影響を与える。材料の納入時点から、製品に組み込まれるまで、すべてを自動化し、品質を維持している」という。

外板が組立作業用の台に固定されたあと、組立コンベアに供給され、外箱の前組工程が行われる。組立工程では、バーコード管理により、混流生産が行われている。機種ごとの確認と、工程の通過時間を履歴として収集。MES(製造実行システム)で管理を行っている。作業ミスが発生した工程を抽出し、すぐにフィードバックすることで、品質向上と作業者のスキル向上にもつなげているという。また、製品番号と紐づけることで、完成品出荷後のトレーサビリティにも活用している。

続いて、前組で完成した内箱と外板を篏合。外板の機種にあわせて、内箱を供給。お互いのバーコードを確認して間違いがないことを確認する。天面部向けて下側から内箱を挿入し、底板部分を篏合。組み付けを行う。さらに、外板の背面側と底面側にも部品を取り付けて、箱体が完成することになる。

ウレタン発泡工程では、発泡装置内に設置した金型のなかに箱体を挿入して固定。4つの注入口から、ウレタンを注入する仕組みを採用している。金型で固定するのは、20cm×20cmの空間にウレタンを注入した場合に、膨らむ力が約50kgに相当するため、発泡圧力によって生じる変形を防止するための工夫だ。同じ仕組みは、エコキュート貯湯ユニットのウレタン発泡工程にも採用。そちらの設備では、エコキュートのウレタン注入とともに、冷蔵庫へのウレタン注入も行える仕様となっている。この工程で使用する金型は、高い精度が要求されており、金型のメンテナンスまでを栃木事業所内で行っている。

ウレタンは、断熱性能を高めるとともに、冷蔵庫の薄壁、大容量化の実現や、給湯機ではお湯が冷めにくく、高剛性および耐震性を高めるという点でも効果があり、冷熱機器には欠かせない技術のひとつである。栃木事業所の工夫によって、ウレタンを高い精度で注入し、断熱性を高めることに成功している。

ウレタン発泡工程が終わると、圧縮機やコンプレッサー、蒸発機などの組立を行うサイクル工程に移動。箱体にあわせた部品の組み付けを実施。冷却システムの配管のロウ付けもここで行っている。

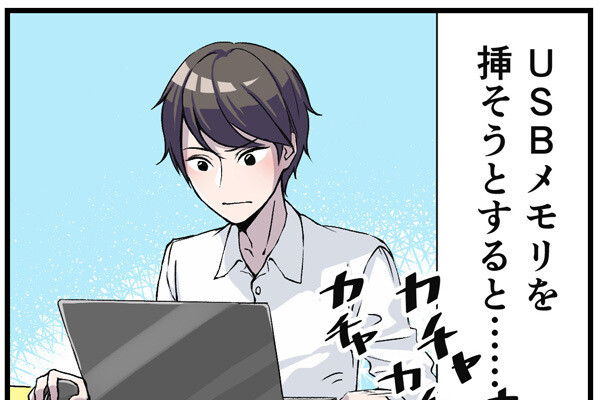

冷却システムの取り付けが終わると、外板と内箱の隙間に水侵入防止用のシール剤を塗布する。この工程もロボットによる自動化を進めており、冷蔵品質の向上に貢献している。これも、生産技術部によって内製されたものだ。三次元画像センサーを活用し、コンベア上を移動している冷蔵庫の速度を捉えながら、高精度にシール剤を塗布することができる。

このあとに、冷却配管の真空化と、冷媒封入を行い、2階の組立工程に搬送される。

-

従来は人手で行っていたシール剤の塗布作業だが、習熟度に差が生まれやすい工程であるためロボットにより自動化。品質向上にも貢献している

-

三次元画像センサーを活用し、コンベアを移動している冷蔵庫の速度を捉えながら、高精度にシール剤を塗布する

2階フロアは、総組立から始まる。

この工程からは、セル生産方式を採用している。部品点数が多いことや、混流生産では機種ごとの作業量に偏差が大きいことから、コンベア生産ではロスが大きいと判断。セル生産によって、機種ごとの作業量のばらつきを抑えているという。

組み付ける部品は、キット箱にあらかじめセットしてあり、作業者は、自分のセルブースに搬送されてくる冷蔵庫に、キット箱のなかに用意された部品を組み付けていくことになる。2階エリアでは、AGVも活用しており、組み付ける部品を搬送している。

扉取付工程も自動化している。冷凍室や野菜室の引き出し扉は、ロボットで組み付けを行う。引き出し扉の開閉のためのレールをセットし、自動でネジ締めを行ったあと、コンベアを流れる冷蔵庫の姿勢をセンサーによって検知し、引き出し扉の挿入角度を計算。人が引き出しを取り付けるような動作軌道を再現して、ロボットが取り付け作業を行うという。取り付けた後は、段差がないことなども自動で検査するという。

「扉は外観に直結する部分であり、自動化により、外観の段差、アライメント調整などを無くすことができる。何度も実験を繰り返して、自動化を実現した」という。

扉取り付け工程が終わると、内装部品の取り付け工程に入る。冷蔵庫の各機種にあわせた内装部品を事前にピッキングしており、それにあったキット箱を選んで、手作業で部品を取り付ける。

すべての部品の取り付けが終わると、商用検査の工程に入る。キズやヘコミ、汚れなどの外観検査のほか、扉の開閉などを試験。さらに、冷媒リーク試験、冷却性能試験、電気測定試験、耐圧試験、液晶パネルの動作確認試験などを行う。すべての試験を合格したものが梱包工程に搬送される。梱包作業では、収縮性の高いストレッチフィルムを使用し、自動で包装。これにより、外観の汚れを防止し、搬送時の扉が開いてしまうことも防げるという。また、梱包用の段ボールも、すべてロボットが組み立てて、被せるという。梱包が完了すると製品倉庫に移送され、市場に出荷することになる。

品質向上に向けて、デジタル技術を活用した自動化への取り組みも加速している。

デジタル化した自動検査により、ヒューマンエラーの排除や、欠品、誤組、扉段差不良の流出防止を実現。不良原因の撲滅のために、2021年からはゲート管理を強化し、不良の原因究明を強化。設計改善や自動化によって、再発防止につなげているという。また、多言語化した品質タブレットを用意したり、品質ミーティングによる勉強会を開催したりすることで、品質意識の向上にもつなげているという。

また、年間200~250件の現場改善を実施しており、作業のムダの低減、レイアウトの改善、部品箱や工具の改善、治具化や棚車化などの成果があがっている。外国人就労者も改善活動に参加しやすいように、毎月、アンケートを行い、母国語で書いたもらった内容を翻訳し、改善提案活動に反映している。

「日々の改善活動の結果が自動化にもつながっている。働きやすい職場づくりと、働きがいのある職場づくりの実現にもつながっており、どんな人でも働いてみたいという環境をつくりたい」(日立グローバルライフソリューションズの石田本部長)と述べた。

栃木事業所では、安全体感センターを設置している。

生産業務に従事するすべての従業員に対して、安全教育を実施しており、安全体感センターは、そのための施設となっている。入社時には必ず安全体感教育を受講し、その後も毎年1回ずつ受講することになっている。

安全体感センターでは、工場内で発生する災害を再現し、危険性を理解したり、安全に関するルールを理解するためのセミナーを行ったりといったことが行われている。外国人就労者向けには、複数言語でセミナーを開催しているという。

「日立グループでは、『安全と健康を守ることはすべてに優先する』という理念があり、これに則り、危険を理解すること、安全のルールを理解すること、安全に関するコミュニケーションを取ることを重視している。安全体感センターは、危険を理解するという点で重要な施設になる」(日立グローバルライフソリューションズの石田本部長)とした。

<動画>溶剤の爆発体感の様子。製造現場で使用している溶剤(ネオエタノール)や、冷媒封入可燃性ガスを想定した爆発体験

栃木事業所で生産している冷蔵庫およびエコキュートを中心とした日立GLSのホームソリューション事業についても説明した。

ホームソリューション事業では、「変わり続けるライフスタイルに、多様な選択肢を。 環境を思いやりながら、心地よい暮らしを。 ホームソリューションで、あなたの毎日に便利を超えた豊かさをお届けします」を事業スローガンに掲げ、日立グループの企業理念である「優れた自主技術、製品の開発を通じて社会に貢献する」という方針を反映したものと位置づけている。

日立グローバルライフソリューションズ ホームソリューション事業部CBOの 山田三紀夫氏は、「お客様とのタッチポイントを通じてつながり続け、より良いカスタマージャーニーを提供し、日立ブランドの価値向上を目指している。お客様のニーズにあった製品、サービスを開発し、それを販売するだけでなく、使用している期間もデジタルによってつながり、さらに、アフターサービスを強化し、継続的な接点を強化している。こうした取り組みを通じて、次も日立を選びたいと思ってもらえるようにしたい」と語る。

ホームソリューション事業の柱のひとつである冷蔵庫は、1932年に、国産技術を活用した第1号冷蔵庫を発売。独自の技術を採用した製品を90年間に渡って投入してきた歴史がある。

1980年には壁にぴったり置ける「ピッタリバック式」を発売。1996年には、まんなか野菜タイプの「野菜中心蔵」を発売。その後も、真空チルド、スリープ野菜、デリシャス冷凍、スポット冷蔵、うるおい低温冷蔵などの独自機能を搭載。2022年からは冷蔵庫カメラ搭載モデルも発売している。また、2022年からは、新たなコンセプトの冷蔵庫として「Chiiil(チール)」を発売し、リビングやベッドルーム、ワークスペースにも設置できる冷蔵庫という新たな提案も行っている。

現行モデルでは、冷凍室を大容量化し、たっぷり収納した食品をおいしく保存する「らくうま!ひろin冷凍」、冷蔵室の全段のどこでもチルド保存ができる「まるごとチルド」、野菜を眠らせるように保存し、みずみずしさを長持ちさせる「新鮮スリープ野菜室」、買い忘れや二重購入、買いすぎを減らして、毎日の食材管理を楽にする「冷蔵庫カメラ」を搭載している。

「冷蔵庫の基本性能は、保存した食材の鮮度をしっかりと守ることであり、これが、日立の冷蔵庫の考え方のベース」とする。たとえば、冷却器とファンは、「冷蔵室専用」および「冷凍室・野菜室専用」にわけて搭載。温度と湿度を最適化することで、冷蔵室のうるおいを実現している。また、「冷蔵庫カメラの機能も進化させており、カメラ画像からの食材リストの自動登録や、長期間動いていない野菜を判定して、プッシュ通知する機能も追加した。この技術は、今後もしっかりと発展させる」と述べた。

一方、エコキュートは、2001年から販売を開始。2007年からはヒートポンプユニットの独自生産を栃木事業所で開始し、2015年からは貯湯ユニットの生産も、清水事業所から栃木事業所に移管している。

日立のエコキュートの特徴のひとつが「ウレタンク」である。業界初となるウレタン発泡充てん構造の貯湯ユニットで、断熱性が高く、お湯が冷めにくいほか、耐震設計を採用。断水時には生活用水としても利用できるようにしている。ウレタンクに使用しているウレタンフォームは、冷蔵庫と同じものを用いている。

また、「水道直圧給湯」も業界初の技術だ。水道圧力のまま入ってきた水道水を、プレート式給湯熱交換器で瞬間的に沸かしながら直接給湯し、タンク内の水圧の影響を受けないのが特徴だ。高い水圧と豊富な湯量により、浴室と台所などの同時利用が可能になる。このお湯は、そのまま飲用でき、野菜も洗える。

日立グローバルライフソリューションズ 常務取締役COO ホームソリューション事業部長の豊島久則氏は、国内家電市場の現状について説明。「上期は、冷蔵庫や洗濯機の販売台数が減少している。長期的に見ても、人口減少および世帯数減少の影響と、製品寿命が長くなるという流れがあり、この需要低迷がいつまで続くのかが読めない。一方で、需要が二極化している。価値を提供できる製品を開発し、その価値を認めていただけるお客様に提供したい」と、国内家電事業では、付加価値路線を継続する方針を示した。