モリマシナリーと岡山大学、両備システムズは、切削工具の摩耗状態を可視化し、適切な管理を行う「AIツールソムリエ」の開発を完了し、今後、事業化を目指すと発表した。

AIツールソムリエは、経済産業省中小企業庁の戦略的基盤技術高度化支援事業(サポイン事業)に採択された「熟練者の経験知からスマート工場化を実現する切削工具管理システム」として、開発が進められてきたもので、2023年2月までの約3年間のサポイン事業期間が終了。3社が連携して事業化を推進し、2024年度には1億円、2027年度には18億円の事業規模を目指す。

モリマシナリーは、1948年に設立した精密機械および精密部品のメーカーで、機械設計技術、電気・電子技術、熱処理技術、精密加工技術に特徴を持つ。マシニングセンターにおいて、工具を自動搬送する工具マガジン(切削工具収納庫)を製造。国内トップクラスとなる1万台以上の販売実績を持つ。

2019年から販売を開始した「ツールソムリエ」は、マシニングツールマネジメントマシンと位置づけられ、工具情報の管理を簡素化することができる。200本以上の切削用工具を保管し、加工条件に最適な1本を選択。切削用ツールの種類やサイズのほか、振れや摩耗などのコンディションも自動で測定する。2023年11月に第1号機が納入されることになる。

今回のAIツールソムリエは、そのツールソムリエをベースに開発した新しい切削工具管理システムとなる。

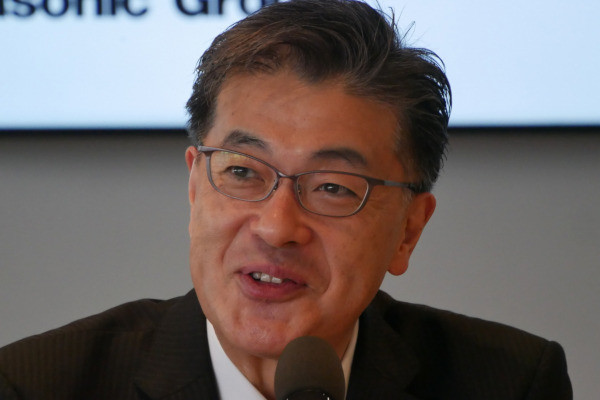

モリマシナリー FA事業部 製造技術課の小倉大典課長は、「切削工具を扱う現場では、多品種少量生産に伴い、使用する工具も多品種になってしまうという課題があるほか、連続無人運転では量産化により同じ工具が多数必要になり、スマート工場の実現においても多数の工具の管理が必要になる。工具の刃先状態を見極めることができる熟練者の減少といった課題もある」と指摘する。

工具を属人的に管理していると、保有状況がわからずに工具を重複購入したり、必要な工具がすぐに見つからないという課題や、管理が不十分なために、洗浄してから利用することが常態化し、無意識のうちに生産性の低下につながっていると課題がある。また、熟練者不足により、刃先の状態が正しく判定されないため、まだ使える工具が捨てられてしまうということも起きている。

「工具寿命の5~7割の段階で、工具が捨てられてしまっている。多くの工具を使用する企業にとっては大きな損失につながっている。AIツールソムリエでは、ツールの情報をデータベース化し、工具の刃先状態から異常を検出し、寿命判断しながら、一元管理ができるシステムの開発を目指した」とする。

開発した「AIツールソムリエ」は、ツールソムリエをベースに、刃先画像から、欠けや摩耗をAIによって判断。工具情報やマシング情報から、データマイニングによって、工具の寿命判断ができるようになる。

「AIツールソムリエを利用することで、熟練者に代わって、技能育成の役割を果たすこともできる」とした。

AIツールソムリエの開発においては、3つの観点から取り組みを進めた。

ひとつめは、「多品種、少量データにおいても工具摩耗を高精度に判定するAI方式の高度化」である。この取り組みには、両備システムズが協力。工具の画像から欠けている状態をAIが検出することを目指した。まずは、Φ8エンドミルを対象に、物体検出を行い、課題を整理。続けて、Φ12エンドミルに対象を広げ、サイズ違いの工具に対する精度を向上。さらに、Φ10スクエアエンドミルやΦ8ボールエンドミルなどの物体検出を行い、異なる種類の工具でも検出精度を高めていった。

「画像処理をするためには、刃先の位置を固定する必要があるが、1画像あたりの作業時間に約2分かかっていた。AIでは欠陥状態や位置を事前に学習しているため、刃先位置がずれていても欠陥検出が可能になる。一般的な4枚刃のエンドミルでは、16~24枚の画像を撮影して検査するため、48分かかっていたものが不要になる。また、熟練者でも見逃していたような欠陥を、AIが見つけるといったこともできた。新品工具には欠陥がないという管理者の思い込みがAIにはなく、そこでも欠陥を見つけ出すことができた」という。

欠け・摩耗検出モデルの確立正答率は85%を達成しているという。今後、ニーズにあわせて対象となる工具の種類を増やすことも検討する。

事業化に向けて、プロトタイプを用いたPoCを2023年度中に実施するとともに、β版アプリケーションの開発を進める。また、完成した工具欠け・摩耗AIシステムに関しては、サブスクリプションサービスでの提供も視野に入れるという。

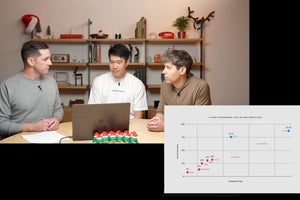

さらに、少量工具データを、工場間連携によってビックデータ化し、分散学習を行うことで、AIの高精度化を目指したという。この取り組みでは、岡山大学 学術研究院自然科学学域の高橋規一教授が協力した。まずは、1台のコンピュータ上に分散学習の環境を構築し、妥当性を確認。続いて3台のコンピュータを用いた分散学習を行い、正しく動作することを検証するとともに、従来の8分の1以下の通信量となるパラメータ通信を実現。これらの成果をもとに、岡山大学とモリマシナリー本社を結んだ実証実験を行ったという。今後は、VPNにおける分散学習時間の低減、遠隔3拠点以上での実証実験、パラメータ値を暗号化し、送受信する方法の実装と検証を行う。

2つめは、「多種多様な工具においても、熟練者判断を実現する最適工具選定システムの開発」だ。ここでは、岡山大学 学術研究院自然科学学域 講師の児玉紘幸氏が協力した。

熟練者と同等に、劣化状態を判断できるようにするため、工具摩耗メカニズムを解析。切削中の工具およびマシンニングセンターのデータを収集し、データベースを構築することに取り組んだ。今後、さらなるデータベースの拡張を進めるという。

また、持続可能なものづくりを実現するためのデータマイニング方式についても研究。構築したデータベースをもとに、機械学習を適用し、熟練者が摩耗を判断する際の予測性能を評価した。現時点では、予測正答率は70%を達成しているが、今後は、予測精度が安定的に80%以上を示すことを目指すほか、外挿データに対する摩耗予測精度を80%以上にすることも目指す。最終的には、加工初期のデータをAIモデルに入力すると、工具寿命を予測することができるようにする。

そして、3つめが「熟練者ノウハウを伝承するAIツールソムリエの実証機開発」となる。

工具摩耗を高精度に可視化する撮像システムを構築し、鮮明な画像の撮影を実現。商品化に向けて、ソフト面、ハード面、価格面の課題を克服した撮像システムを開発する。

「2022年度モデルでは、操作性を高め、機能をより使いやすくしたほか、デザインも改良。ターゲット価格で商品化できるように、様々なコストダウンにも取り組んだ」という。撮像システムは、今後改良を進め、「TOOL COLLAGE」の名称で商品化する予定だ。

また、最適工具選定システムと、AIツールソムリエの実証機を融合。遠隔地でも工具の所在、状態を確認できるビューワソフトウェアを開発したほか、今後は、検証と課題整理を進め、商品化を進めるという。