ドライエッチングが微細加工に適している理由

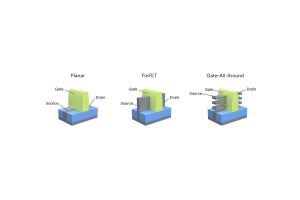

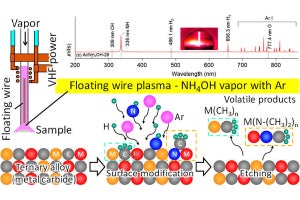

高精度な加工が必要とされる半導体の製造過程では、異方性エッチングに向いた手法であるドライエッチングが用いられている。ドライエッチングと言えば、リアクティブ・イオン・エッチング(RIE)を指すことが多く、広義ではプラズマエッチングやスパッタエッチングを含めることもあるが、本記事ではRIEを中心に解説する。

では、なぜドライエッチングなら異方性エッチングが容易なのか説明するために、RIEの過程を細かく見ていこう。ドライエッチングで基板を削っていく過程は、その工程を「化学的エッチング」と「物理的エッチング」に分けて考えると理解しやすい。

化学的エッチングは、3つの過程で進行する。まず、反応ガスが表面に吸着。次に反応ガスと基板材料によって反応生成物が形成され、最後は反応生成物が脱離する。

続く物理的エッチングでは、基板に対して垂直方向にアルゴンガスを当てることで、垂直下向きにエッチングしていく。

化学的エッチングは等方的に起こるが、物理的エッチングはガスを当てる方向を制御することで異方的に行うことができる。この物理的エッチングのおかげで、ドライエッチングではウェットエッチングに比べてエッチングの方向性を制御できるのだ。

ドライウェッチングも、ウェットエッチングと同様に厳密な条件が求められるが、ウェットエッチングよりも再現性が高く、管理しやすい項目が多い。そのため、工業的に生産する上でドライエッチングの方が有利なのは間違いない。

ウェットエッチングがいまだに必要とされる理由

万能にも思えるドライエッチングについて理解すると、なぜ世の中にウェットエッチングが残っているのか不思議に思うかもしれない。しかしその理由は簡単で、ウェットエッチングの方が製品を安く作れるからだ。

ドライエッチングとウェットエッチングの大きな違いはコストだ。ウェットエッチングに使用する薬液はさほど高価ではなく、装置自体の価格もドライエッチング用装置の1/10程度と言われている。また、加工にかかる時間も短く、同時に複数の基板を処理できるため、生産コストも抑えられる。その結果、製品のコストを低く抑えることができるので、競合他社に対して優位に立てるのだ。高い加工精度が求められない場合は、ウェットエッチングでラフに大量生産する選択を取る企業も多いのだ。

コストと精密さで使い分けられる2つのエッチング手法

微細加工技術の一端を担っているプロセスとして、エッチングプロセスの紹介をした。エッチングプロセスはウェットエッチングとドライエッチングに大別されるが、コストを重視するなら前者、1μm以下の微細な加工をしたいなら後者を選ぶのが良いとされている。どちらがより優れているか、ではなく、何をどのくらいのコストで生産したいかによってプロセスを選択するのが理想的だ。

今回の記事を読んで、ウェットエッチングでは微細加工が難しい理由や、ドライエッチングとウェットエッチングの使い分けを理解していただければ幸いである。

主な参考文献

・『今日からモノ知りシリーズ トコトンやさしい 超微細加工の本』 麻蒔立男著 (日刊工業新聞社、初版発行2004年)

・『入門ビジュアルテクノロジー 半導体のすべて』 菊地正典著 (日本実業出版社、初版発行1998年)

・『はじめての半導体製造装置』 前田和夫著 (工業調査会、初版発行2011年)

・「エッチング技術の基礎」 下川房男 (『精密工業会誌』、2011年)

・「『プラズマが誘起する界面反応と表面科学』特集号に寄せて」 倉橋光紀 (『表面と真空』、2020年)

・「プラズマを用いたシリコン原子層エッチングにおける表面反応」 唐橋一浩・浜口智志 (『表面と真空』、2020年)

・https://www.hitachi-hightech.com/jp/ja/knowledge/semiconductor/room/manufacturing/etch.html

・https://www.screen.co.jp/spe/technical/guide/etching

・https://e-meltec.jp/etching