パナソニック エレクトリックワークス社の新潟工場では、古来の「からくり」を応用した業務装置によって低コストで効率アップを実現。周りの理解が進まないなかで苦労の開発を続け、全社的に認められるまで育て上げた担当者、徳吉潤成さんのストーリーに迫ります。

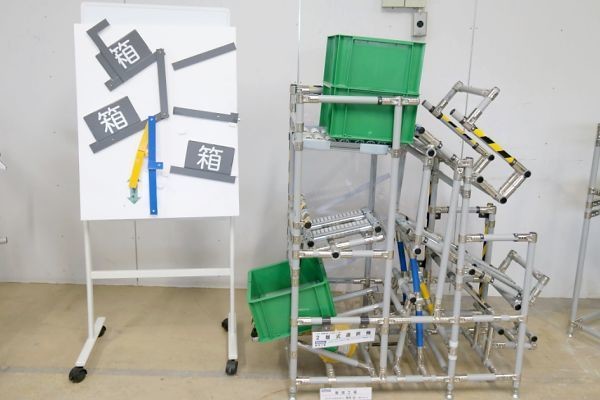

ベルトコンベアから出てきた箱がローラーの上を滑り、順番に並んでいきます。箱は一定の数がたまると自然に2列目へと並び始め、それはどこの工場にもある当たり前のような光景に見えました。

2017年に作られたこの製品蓄積装置「どんだけ~ 1コウ(号)」は、パナソニック エレクトリックワークス社(以下、パナソニックEW)の新潟工場で活躍している「からくり改善装置」の第1号。この装置が作られるまで、新潟工場の製造ラインは完成した製品を蓄積する過程において、1日あたり33分も停止していたそうです。

電気もモーターも使わず、パイプとキャスター、ローラーだけで作られた「からくり」によって、製造ラインの作業効率は大幅にアップ。費用換算すると、年間で870万円相当もの効果を生み出しています。

ほかにも、LEDベースライトのカバーを製造ラインに供給する「からくりインバーター」は、わずか12万円のコストで作られていますが、費用対効果は抜群。予算にして2,000万円規模の設備導入を回避し、費用換算は年間で873万円相当という大きな作業効率アップを果たしています。

これらのからくり改善装置を生み出したのは、パナソニックEW ライティング事業部 ものづくり革新センター 生産技術開発部 ものづくり工法・IT開発課の徳吉潤成さん。令和2年度の文部科学大臣表彰(創意工夫功労者賞)をはじめとして、社内外で数々の賞を受けている「からくり改善の匠」です。

徳吉さんは2017年から2019年までの2年間で、7種類のからくり改善装置を手がけました。常識的には高価なハイテク設備が必要だった作業改善を、アナログな「からくり」と少しの人力作業によって実現。トータルでは2,600万円相当のハイテク設備の導入を回避し、作業効率と生産性が向上したことで2,014万円の費用換算効果をもたらしました(いずれも取材時の概算)。

ゼンマイやバネ、テコの原理を使って業務を改善

毎日、何千何万という製品が生み出されるメーカーの製造現場――。昨今は工場の自動化が進み、各種の部品がベルトコンベアを流れていく間に、ほぼ全自動で製品ができあがることも少なくありません。

しかし、完成した製品を並べて運んだり、材料をラインに流したりするのは人の手です。そんなモノづくりの現場で注目を集めているのが、自動化ラインと作業員の間をつなぎ、少量多品種の生産を効率化できるからくり改善装置です。

ここでいう「からくり」とは、電源を使わずに、ゼンマイ、バネ、テコの原理、製品自体の重さを用いて望みの動作を実現する仕組みのこと。機械を導入するのと比べて低コストで、さらにすばやく導入できるのが特徴です。

おもに業務用の照明器具などを製造しているパナソニックEWの新潟工場では、2017年からからくり改善装置を導入。きっかけは、製造現場の班長から徳吉さんが個人的に困りごとを相談されたことでした。

「製造ラインの班長から『完成品があふれてラインが止まったり、人手が足りなくて困っているんだけど、からくりか何かで改善できませんか?』と言われました。『やってみます』と答えたことが始まりでした」(徳吉さん)

ラインを止めると生産数は落ちますが、人員を増やすこともできません。ラインを止めないためには担当者だけでなく、班長が製品運搬を補助しなければならないという問題が発生していました。

ベルトコンベアの出口で完成品のストックスペースを大きくする必要がありますが、工場内には余分なスペースなし。完成した製品は、効率よく省スペースにストックしなければなりません。

徳吉さんはとりあえず、工場にあったパイプシステムの余りを駆使して、完成品をためておく台を仮組みしてみました。しかし、ベルトコンベアから出てきた完成品の箱が落ちて台に乗るだけだと、箱同士が押し合ってすぐに詰まってしまいます。これを解決する仕組みが必要でした。

ヒントになったのは……?

問題を解決したのは、徳吉さんのお子さんが使っていたキャスターボード。

「仕事を終えて帰宅し、出しっぱなしになっていた子どものキャスターボードを片付けていたときに、ふと車輪を触ったんです。斜めに取り付けられた車輪は、わずかな力で左右に動きますが、自然にまっすぐになります。この動きは使えそうだとピンときました」(徳吉さん)

徳吉さんが触ったキャスターボードは、ボードの真ん中でひねりを入れられるタイプ。この車輪がからくりに使えると直感した徳吉さんは、自宅にあった古いキャスターボードの車輪を持って翌日に早朝出勤。さっそく、からくりの動きとして仕込みます。

ベルトコンベアから出てきた箱は自重によって傾斜を下り、ストッパーにぶつかります。このとき、キャスターボードの車輪をヒントにした自在ローラーが左側に傾くことで、箱を左側に流していきます。

1列目に箱が7個たまると、次の箱が前の箱を押す形で2列目にたまっていく仕かけ。これによって最大14個の箱をためられるようになり、作業員が1人でもラインを止めずにすむようになりました。

【動画】「どんだけ~ 1コウ(号)」で完成品が蓄積されていく様子。実際の現場では、もっとゆっくりしたペースで箱が組み立てられ、ベルトコンベアから「どんだけ~ 1コウ(号)」へと移動します。そして「どんだけ~ 1コウ(号)」のストック場所がいっぱいになる前に、人の手によって完成した箱が運ばれていきます

(音声が流れます。ご注意ください)

「『どんだけ~ 1コウ(1号)』は5日間ぐらいで完成しました。とはいえ通常業務ではないので、早く出社して作っていましたね。基本的なアイディアはすぐに思いついたので、あとは現場と相談しながら微調整です。

パイプの長さやローラーの角度など、細かく追い込んで作っています。組み換えは100回、200回では足りないぐらいやりました。例えば箱を100個流してミスが1回発生した場合、不具合率として1%ですが、1日に2,000個を流すと20回のミスになります。これだと作業員にはストレスになります。1日に許容できるミスは1~2回だと思って追い込みました」(徳吉さん)

相談を受けてからわずか5日間で完成した「どんだけ~ 1コウ(1号)」――。現場からは喜ばれ、徳吉さんもからくり改善装置の効果を実感しましたが、残念ながら所属していた部署の反応は冷ややかでした。

というのも、パナソニックEWの新潟工場は先進の設備が数多く導入されており、アナログの仕組みである「からくり」は当時ほとんど評価されていませんでした。徳吉さんの本来の業務は、工場内の業務効率を改善するための「IE(インダストリアルエンジニアリング)」のデータ分析。当時は「何をパイプで遊んでいるのか」とも言われたそうです。

「遊んでいると言われるのは辛かったですが、問題解決してやろうと燃えましたね。ただ当時は、費用対効果があったとしても、年間計画にないものは認められない空気感がありました」(徳吉さん)

そして「どんだけ~ 1コウ(1号)」の完成によって、工場の現場からは次々と相談が舞い込むように。徳吉さんは別部署の先輩などにも声をかけて「からくり同好会」を発足。これがのちに「費用換算で総額約5,000万円相当の効果」を生み出した、新潟工場「からくり改善」の本格的な始まりです。

生意気だった若手時代は部署を転々と

少し戻って――。新潟出身の徳吉さんは、新卒で松下電工(当時)に入社。これまでに製造ライン業務のほか、さまざまな部署で設備保全や品質管理、現場の改革を担当するメンバーなど、多くの仕事を担当してきました。

「入社から10年ぐらいは、6部署くらいを転々としていましたね。生産設備の改善や導入時の支援、説明、メンテナンスなどを行っていました。導入時はプログラミングまで全部自分でやりますので、からくりとはまったく違うハイテク担当だったんです。

いろいろな部署で経験をさせてもらったので、マルチプレイヤーだなんて自分では思っていました。『俺がいなかったら工場の設備が止まっちゃうよ』って、それくらい天狗だったんですが、実のところ生意気すぎて扱いづらかったんだと思います(笑)」(徳吉さん)

そんな徳吉さんが工場の仕事と真摯に向き合うきっかけとなったのが、29歳のときにメンバーとして参加した「生産革新」という工場改革の取り組み。外部コンサルタントとのやり取りの中で、業務内容についてうまく答えられない自分に気づきました。

「自分のこれまでの経験がまったく通用しなくて、頭を殴られたような衝撃でしたね。自分の業務の中だけでプロのような顔をしていましたが、会社のことやほかの業務を何も知らないのかと痛感しました。このときから、知らないことは素直に聞くようになりました」(徳吉さん)

知らない領域の広さに気づいた徳吉さんは、積極的に見て聞く行動をスタートします。休みの日には、義実家が営む家電販売店を手伝って冷蔵庫を配送したり、新潟工場で作った製品の配送トラックを地方まで追いかけて、どうやって納品されるのかを最後まで見守ったり――。これらの体験によって、仕事の大きな流れを知るとともに、さまざまな場面で発生するストレスを省いていくことが大事だと学んだそうです。

「からくり」には興味がなかったが……

徳吉さんとからくりの出会いは2014年。先輩に連れられて訪れた「からくり改善くふう展」(日本プラントメンテナンス協会主催)です。会場には自動車メーカーを中心に、数多くのメーカーが工夫を凝らしたからくりを展示していました。

そのときはあまり興味を持てず、「自分には関係ないな」と思っていたそうですが、会場でパナソニックのブースを見かけます。パナソニック くらしアプライアンス社のからくり分科会が出展していたブースでした。

「パナソニックがからくりをやっていることを知りませんでした。あいさつと自己紹介をしてつながりができましたが、このときは自分がからくりを作ることになるとは思っていませんでした」(徳吉さん)

それから1年半ほど徳吉さんは新潟工場を離れ、群馬の工場へと業務改善を行うために出向します。そして2017年に新潟工場へ戻り、データ解析の業務につきながら、「どんだけ~ 1コウ(1号)」を作ることになります。

「製造ラインでは、売り上げにつながる改善なら予算を使って設備を入れることもありますが、投資するだけの効果がないと判断されると設備は導入できません。そうなると、現状の課題は人間が踏ん張って埋めるしかないのです。それは従業員にとってストレスになっていきます」 (徳吉さん)

そして話題は前半に戻り、徳吉さんはからくりによって機械設備と人間の隙間を埋めることに成功。ストレスとロスを低減させました。この成功体験をもとに、徳吉さんは2017年、同じく完成品をストックしていく製品蓄積装置「どんだけ~ 2コウ(号)」を作ります。

【動画】異なるサイズの箱に対応したいという現場の要望を受けて製作した「どんだけ~ 2コウ(号)」

(音声が流れます。ご注意ください)

ついに……!

もともと業務として認められていなかったからくり改善装置を作り、日の目を見るときがきました。「どんだけ~ 1コウ(号)」と「どんだけ~ 2コウ(号)」という2つのからくり改善装置が、2018年の社内からくりコンテスト最優秀賞と、2018年からくり改善くふう展の協会特別賞を受賞。

「実は社内にからくりコンテストがあることすら知りませんでした。できるだけバレないように作っていたんですが(笑)、分科会や当時の工場長から出展してみろと言われて出したところ、賞をいただくことができました。さらに分科会の方々から、からくり改善くふう展にもパナソニックでブースを出すから出てねって。光栄でしたね」(徳吉さん)

からくり改善くふう展では、来場者の反応も上々。見学に来た社内の人に説明を手伝ってもらうほどだったそうです。しかし結果を出したあとも、からくり改善装置はなかなか認められませんでした。

「工場長のように応援してくれる方々もいましたが、設備導入などと比べると何となく下に見られることが多く、理解は進みませんでした。『なんか賞を取ってきたらしいけど、それがなんぼやねん』っていう感じでした。風向きが変わったのは、2019年に横浜で開催されたからくり改善くふう展です」(徳吉さん)

-

日本プラントメンテナンス協会が主催している「からくり改善くふう展」

徳吉さんは、2人の上司にからくり改善くふう展のチケットを渡し、展示会でからくり改善の現場を見てもらうことにしました。これがきっかけとなり、それまではあまり理解してもらえなかった同僚や先輩たちが連れ立って見に来てくれました。

「会場に来てみたらすごく広くて、トヨタ自動車さんやトヨタ車体さん、マツダさんなども出展されています。説明を聞くと『100』くらい返ってくる熱意に触れるわけです。こんなすごいところで賞を取ったんだっていうことに気づいてもらえました」(徳吉さん)

このあとは、社内の別工場からも「からくり改善を教えてほしい」という声が上がって来るようになります。そこで徳吉さんは、からくり改善研修の準備を始めました。実際に新潟工場まで来てもらい、自分の手でからくりを作って体験する研修です。新潟、大阪、三重いった拠点から、2022年8月までに32名が受講しており(2022年度内で累計40名が受講見込み)、非常に好評とのことです。

「社外の方々からも講習を受けたいという話があったので、実際に受けていただきました。次の機会があったら若手を連れて来たいと言われており、高評価をいただけたのはとてもうれしいですね」(徳吉さん)

研修だけでなく、からくり改善装置の注文も殺到しているとか。すでに新潟工場以外にも、福井県と群馬県の工場にからくり改善装置を導入しました。

徳吉さんが1人で始めたからくり改善活動は、2020年にものづくり革新センターへと移ったことで予算も承認され、正式な業務として行えるようになりました。さらに、2017年から連携していたパナソニック くらしアプライアンス社のからくり分科会とも、2021年度から一緒に行動するようになり、メンバーは一気に30人まで増えました。といっても、新潟工場では徳吉さんだけがからくりの専任。からくり同好会のメンバーはほかの業務を担当していますが、ピンポイントで応援に来てくれています。

工場設備の導入においては、どうしても金額に基づいた改善効果が求められます。しかし、一つ一つのからくりが生み出すコスト効果は、大枠で見ればそれほど巨大なものではありません。徳吉さんが求めているのは、現場で作業するスタッフのQOL向上です。

「作業している人がもうちょっと気持ちよく仕事できたり、安全に作業できたりすること。そういうところに密着できるかが大切だと思っています。昔、天狗だったころの自分は外から数字だけ見て、現場に対して『ちゃんとやれよ』って思っていました。それを反省した過程があるから、現場のスタッフと共感し合えているんだと思います」 (徳吉さん)

実際に、からくり改善装置によって人間の作業(身体的な負担)を楽にしたケースがあります。徳吉さんが2018年に作ったからくり改善装置「シャカの手リリース」は、部品ケースが前面にあり、レバーを足で踏むと部品が入ったケースを入れ替えられる仕組みの作業台。作業員が部品を取るときに身体をひねる必要がなくなり、身体の負担が大幅に軽減されて従業員の定着率もアップしたそうです。

「生産革新活動をやっていたときによく言われていた言葉に『正しい作業を確実に早く』というものがあります。そして最後は『楽に』――。正しく早くやるのは大前提ですが、さらに少しでも楽にするべきだと考えています」(徳吉さん)

【動画】動画の前半は「フットぺだうん」。足でペダルを踏んで箱を入れ替えるという動き、これ応用したからくり改善装置はほかにもいくつかあります。後半の「シャカの手リリース」もそのひとつ

(音声が流れます。ご注意ください)

パナソニック HDの楠見CEOもからくり改善を見学

2021年11月に催されたマスコミ向け説明会によって、新潟工場のからくり改善活動は大きくマスコミに取り上げられました(パナソニックの工場で活躍する「からくり改善装置」がスゴかった)。

その結果、徳吉さんに驚く出来事が――。新潟工場には、定期的にパナソニックEWの経営陣社長やパナソニック ホールディングス楠見雄規CEOが訪れることがあります。そのとき、からくり改善の取り組みについて説明することになりました。

「自分の会社の経営陣ですけど、まず会うことはないですし、正直怖かったです。お会いしたとき表彰状の写真がそばにあったのですが、一言目で『君の名前がフルネームで書いてあるじゃないか!』って言われたんです。こんな上層部の方々でも自分のフルネームを覚えてくれるんだって驚きましたね」 (徳吉さん)

楠見CEOに対して、からくり改善の説明に与えられた時間は5分。からくり改善装置を導入した製造ラインの前で、徳吉さんが自ら説明しました。厳しい目でからくり改善装置を見つめる楠見CEO。基本構造の説明が終わったあと実際にからくりを動かすと、「本当に動くんだな、おもしろい」(楠見CEO)と笑顔を見せました。

さらに、横にあった「どんだけ~ 2コウ(号)」を見つけた楠見CEOは、「これはどう動くんだ?」と興味を示し、予定をオーバーして20分間、からくりを堪能したそうです。

「楠見CEOからは、『すごく考えてある。これだけやっていたら設備だって安くなるし、誰にでも使いやすくなるよね』と言っていただき、感無量でした。さらにそのあと、社内向けに楠見CEOが書かれているブログで『からくり改善はおもしろい』っていう一文を書いていただき、社内の反響は大きかったですね」(徳吉さん)

半ば隠れて内職のように取り組んでいたからくり作り――。メディアへの露出と、会社の上層部からのお墨付きを得たことで、新潟工場のからくり改善活動は大きく知られるところになりました。徳吉さん自身も、2021年度のパナソニック ライフソリューションズ社(当時。現エレクトリックワークス社)の社長賞社会貢献賞を受賞。

「そのときに当時の道浦正治社長から僕個人宛にメールが届きまして、『知っている人が個人表彰されているのは実にうれしいけど、これはゴールじゃないからな、スタートだから』って書いてあって慌てましたね(笑)」(徳吉さん)

2021年度は、新潟のモノづくりメーカー間で情報交換を行うQCサークルの幹事を務めていた関係から、からくり改善装置を多く作れず、依頼が滞っていたという徳吉さん。2022年度以降は、からくり同好会のメンバーにも協力してもらい、頼まれているからくり作りに精を出したいと語ります。

「同好会メンバーの梨本賢一さんと田邉英明さんは先輩で、僕がちょっと妥協していると厳しく言ってくれます。長くからくりをやっていると、だんだんとゴールを手前に置いてしまいがちなのですが、『この状態で先輩に見せられるのか』って考えることがいい意味でプレッシャーになっていますね。そういう人がサポートしてくれないと、前と同じようにすぐ天狗になってしまうタイプなので(笑)」(徳吉さん)

働く人と機械をつなぐ

現在の徳吉さんは、からくりルームにて依頼を受けたからくり改善装置を作るかたわら、研修を終えた各地の工場スタッフからの相談を聞いてアドバイスをしています。今後は定例会などの開催や、からくり分科会の活動も大きく広げていくことを考えています。

「自分がからくりを始めたときは相談する相手がいなくて、子ども向けのからくり工作教室に参加したこともありました。今は会社にも認められて、全国の工場にからくりのネットワークが広がってやりやすくなったと思います。新潟工場で研修を受けた人たちが、それぞれの工場にからくりを導入するとき、上司や関係者を説得するためにからくり改善の取材記事が役立っているそうです」(徳吉さん)

「生産革新活動をやっていたときによく言われていたことに『正しい作業を確実に早く』というものがあります。そして最後は『楽に』。正しく、早くやるのは大前提ですが、さらに少しでも楽にするべきだと考えて」(徳吉さん)

モノづくりの自動化はややもすると、機械の都合に合わせて人がフォローに回ることになりがち。これが行き過ぎると負荷が高まり、ストレス源になっていきます。徳吉さんが作るからくり改善装置は、働く人と機械の間をつないでより良い関係を作り、人が楽しく働けるようにしてくれるところが、現場から支持されているようです。