日立の掃除機はパワフルな「パワーブーストサイクロン」シリーズなどが人気です。その歴史は古く、掃除機の第一号機が発売されたのは1954年。しかも、1980年に「チリコン」という名称で初めて紙パックの掃除機を発売したのも日立とのこと。今回、そんな日立製品の多くを開発・生産している常陸多賀事業所の掃除機生産工場を見学してきました。日立の掃除機は信頼のメイド・イン・ジャパンなのです。

-

事業所には歴史的価値が高そうな古い家電製品も展示されていました。写真は日立掃除機の2代目となる「H-H2」で、価格は1956年発売当初で17,200円。現在の貨幣価値では50万円くらい。初代モデルは現在捜索中だそうです

【動画】ちょっと未来的な掃除機「CV-RS1」の展示。ダストセンサーを搭載し、ゴミがいっぱいになると声で案内するとともに、自動的にダストカップを持ち上げます。2007年の発売ですが、12年前の製品とは思えないくらい先進的。ある意味、日立らしい製品といえます

(音声が流れます。ご注意ください)

一人が一台を作り上げるスマートセル生産

日立の懐かしい掃除機をチェックしたあとは、掃除機生産工場です。ここでは紙パック式キャニスタークリーナーのほか、コードレススティッククリーナーとロボット掃除機が作られる様子を見学できました。

-

生産の様子を見学した3製品。コードレススティッククリーナーのフラッグシップモデル「PV-BH500G」、ロボット掃除機「ミニマル RV-EX20」など、生産現場をチェックできました。残念ながら工場の外観は撮影不可。

工場に潜入してまず驚いたのが、一人一人の激しい作業量です。工場というと、ベルトコンベアの上を部品が流れていき、複数の作業員がそれぞれの作業を分担する「ライン生産」方式を思い浮かべます。ライン生産では、「一台」に対して一人が行う作業は多くないので、次々と製品が流れていく印象。

一方、日立の工場は基本的に「一人セル式」を採用しています。これは、一台の掃除機を一人が最初から最後まで組み立て上げるという方式です。

ライン式は複数の作業者で生産するため、仮に作業スピードが遅い人がいたとすると作業が滞り、待ち時間が発生するという問題がありました。ですが、一人が最初から最後まで製品を組み立てるセル式なら、「作業者の技術差」による問題が発生しません(組み立てスピードに差は出ますが)。ただ、一台の製品を最初から最後まで組み立てるとなると、一人で多く作業をこなす必要があります。そこで工場内では、作業のしやすさと作業ミスを起こさないためのさまざまな工夫が用意されていました。

-

写真は、紙パック式キャニスター掃除機の生産。15人ほどが作業していました。一人ひとつの作業台が割り当てられており、ここで製品の組み立てを最初から最後まで行います。一台にかかる作業時間はだいたい4分前後。作業する人の手元で、パーツから完成品に変わっていく様子は圧巻です

たとえば、組み立てに必要なパーツは、必要なものが常に作業者の手前に来るようにベルトコンベアで運ばれています。最初に見学したキャニスター生産現場では、一人の作業者の前に4つのベルトコンベアがあり、棚の奥に手を伸ばさなくても最小限の動きでパーツを作業台に移動させられるようになっていました。「パーツを作業台に移動させる」という動きひとつ取っても、作業時間を短縮して作業者が疲れにくいような工夫があるのです。

-

作業台の後ろのベルトコンベアをたどると、パーツを供給するエリアを発見。リアルタイムに作業状況の情報が共有されています。足りないパーツを自走式のコンテナに載せると、そのパーツが足りていない作業台へと、コンテナがパーツを届けてくれます

キャニスター式クリーナーの生産工程は、奥から自動で供給される部品を組み立てていくものでしたが、日立のフラッグシップモデルであるパワーブーストサイクロンの生産現場は、さらに効率化が進んでいました。

ここで採用されているのは「トレー式」とよばれる生産方法。一台分の全パーツがトレーの上に整然と並んでおり、作業もトレーの上で行えるようになっています。一台の掃除機が組み上がったら、トレーは自動的に回収、製品は足もとのベルトコンベアに乗せて検査エリアまで運ばれていきます。

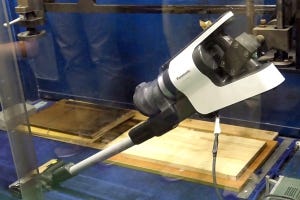

【動画前半】オレンジ色のツールは、「かしめ」をはめるための道具。指定された回数かしめないと、道具が元の位置に戻らないため、パーツの接続忘れなどを防げます。【動画後半】製品ができあがると同時にトレーは回収され、新しいトレーが供給されます。流れるようなムダのない動きです

(音声が流れます。ご注意ください)

今回の工場見学で異色を放っていたのが、ロボット掃除機「ミニマル」の生産現場です。ミニマルの生産もトレー式ですが、ほかの現場と違っているのが各作業員の頭上に液晶ディスプレイが配置されていることです。

作業台ごとにカメラがあり、作業しているトレーの内部を常に撮影しています。撮影映像を分析して、作業工程にミスがないかをセンサーが常にチェックするという、非常に未来的な生産現場でした。

ロボット掃除機は、一般的な掃除機と比較して非常に複雑な構造です。接続が必要なケーブル類も多く、このカメラシステムはミスをなくすために非常に重要な役割があるのだとか。

見学したキャニスター掃除機は約4分、コードレススティッククリーナーは約3分で一台を組み立てられるのですが、ロボット掃除機は全体で約7分と、倍の時間を要します。ここからも、その複雑さがわかると思います。また、ロボット掃除機の生産はその複雑さのため、習熟に通常は1カ月ほどかかるそうですが、カメラシステムによって約7日での習熟が可能になったといいます。

【動画】頭上ディスプレイの様子。手元の映像に緑色のカコミ形ポインターが現れたり、「OK」などの文字が表示されたり。作業をセンシングしていることが実感できます

(音声が流れます。ご注意ください)

今回は、生産現場でもわかりやすい部分だけを、スタッフに解説してもらいながらの工場見学でしたが、効率化やミスをなくす工夫がいたるところに見える興味深い内容でした。しかも、工場では週に一回のミーティングによって、使いやすさやミスを防ぐための改良を常に続けています。安心の「日本品質」というのは、こういった努力が積み重なって、私たちに伝わってくるのでしょう。