村田製作所がこだわる安全性と品質の高さ

今回、同社は上述したような安全性試験のほか、セルの製造工程も公開した。簡単にリチウムイオン電池の製造手順を説明すると、正極と2枚のセパレータを組み合わせ、その最外周に負極を巻きつけ、電解液を充填。その後、収縮チューブを外周に取り付けて、充放電の試験を行えば完成、といったものとなる。外周にチューブを取り付けるのは、缶全体が負極であるため、絶縁しないと、外部ショートを引き起こす可能性がでてくるためだという。

また、充放電工程だが、電池によるが7~14日かけて充電、エージング、加湿エージング、放電、エージングといった作業を行い、その都度、開回路電圧(Opne Circut Voltage:OCV)測定を5~7回行い、電池特性をチェック。不良品の判定を行っている。「1本ごとの電池特性にバラつきが少ないのが我々の強み。通常リチウムイオン電池は4~16本のセルを組み合わせて使うが、バラつきがあると、性能が低下する要因となる」と、品質へのこだわりを強調する。

ちなみに、この測定はほぼ全自動で行われており、作業員が16本×16列(合計256本)に敷き詰められたトレイを検査ラインに投入すると、後は自動的に各種検査ならびに、保管庫での充電、OCV測定がロボットなどを活用する形で無人で進められていく。また、各電池の充電情報は、充電時に電圧計測を同時に行い、それをサーバに集約することで、どのロットのどの電池が不良(電圧が上がらない、急激に電圧が下がるなど)であるのかを安全に把握することができるような仕組みも構築されている。

-

リチウムイオン電池の充電エリア。よく見ると、「3号 クレーン」と書かれたプレートがあるが、電池はトレイごと棚の間に設置され、そこで同社がクレーンと呼ぶ搬送ロボットにより、指定された棚に収められ、そこで充電が行われる

最後は、完成品を外観検査装置と目視の組み合わせた最終検査を行い、箱詰めされて出荷される。リチウムイオン電池の最大サイズである26650の場合、1箱25本詰めとなるが、「数えやすいことと、人が扱うのでハンドリングしやすいサイズを意識した」と、箱1つとっても工夫を施しているとする。

-

最終の外観検査と梱包を待つリチウムイオン電池

-

目視による外観検査の様子。外観検査装置は電池のトップとボトムの状態をチェック、側面を人間の眼で確認という流れになっている

-

箱詰めされて出てきた状態。箱のサイズは片手ほどの大きさで、ハンドリングのしやすさからこの大きさとなったという

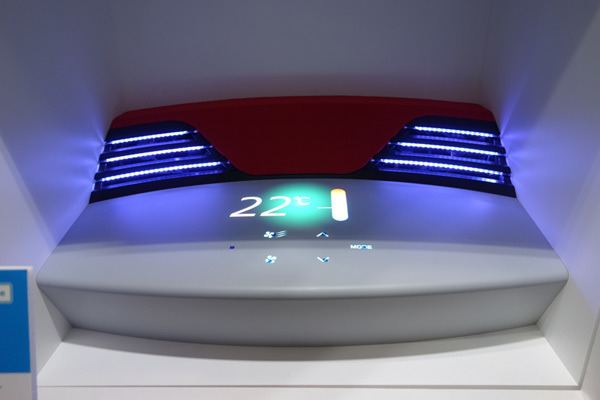

コンテナ型メガワット級蓄電システム

家庭用にも蓄電池の提供を開始した同社だが、先行して産業向けにさまざまな蓄電システムの提供を行ってきた。今回、同社は郡山事業所にほど近い電極工程を担当する本宮工場に設置されたメガワット級の電池容量を搭載可能なコンテナ型蓄電システムも公開した。

これは2018年2月より提供を開始したもので、デモで公開されたコンテナには、2.1kWhのハーフワイド4Uサイズの蓄電池モジュールが2並列9直列構成で19インチラックに収められており、それが14ラック設置される形で、約0.5MWhの蓄電池と、それを制御するためのパワコンが備えられていた。コンテナサイズは40ftとのことで、ここに詰めるだけ詰め込むと1台あたり1MW程度の電池容量を積むことができるとのことで、本宮工場にはバックアップ電源用途として10台が稼動しているとするほか、ここ数年は国内顧客からはNAS電池の置き換え需要などを中心に1MW級の注文が伸びているとのことであった。

デモ用のコンテナ型蓄電システムの内部。19インチラックの中に蓄電池モジュールとそれらを管理するバッテリーマネジメントユニット(BMU)が備え付けられている。コンテナ入り口の白い箱状のものは明電舎製のパワコン

オリビン酸リン酸鉄系という、燃えないという特徴を持つ安全なリチウムイオン電池は安心や安全が求められつつも電力も必要とする場所に打ってつけと言えるだろう。事実、同社も「コモデティ化する市場は投資競争になり、中国勢の投資の仕方を見ていると、追従すべきではないと思っている」としており、安心・安全という特性を生かせる新市場を狙っていくとするほか、「電池は産業のコメの1つ。村田製作所の中核を担う1事業になるように育てていきたい」と意欲を示す。また、「村田製作所に移ったことで、ソニーでは業態が被ってしまい声をかけづらかった顧客も獲得できるようになった」とのことで、中長期的な視点で積極的に電池事業そのものの展開を図っていきたいとしていた。