日立が目指すモデルベース開発の姿

これに引き続き、日立製作所の小泉忍氏(Photo29)による「日立グループにおける組込みソフトウェア開発力強化の取組み」と題する講演が行われた。氏は現在日立グループ全体に対して組み込みソフトウェアの技術改革を進めるモノづくり統括本部という立場で、いかに組み込みソフトウェアの開発を改革して行くかという視点からMATLABについて語った。氏曰く、「プロセッサの価格が下がるにつれて、その価格に応じた製品に組み込みプロセッサが入ってゆくため、今ではものすごく広範囲にプロセッサが利用されるようになり、これに伴って開発が難しくなってきた」とする(Photo30)。

|

|

|

|

Photo29:日立製作所 モノづくり統括本部 モノづくり技術事業部 組込みシステム改革戦略センタ長の小泉忍氏 |

Photo30:こうした話は別に日立に限ったものではない、とも言えるが発電所やプラントなど、通常のIT機器などよりも遥かに高信頼性の要求が高い場面が多いのが特徴とも言える |

言うまでもなく日立製作所はプラントから家電まで広範囲な製品を手がけており、こうしたものすべてがいまではプロセッサを内蔵している以上、ソフトウェア開発は重要なテーマである。こうした事に対応して、古くは1980年から取り組みをしており、直近のものは2005年から開始された組込みシステム改革活動である(Photo31)。この改革で、各製品を設計・製造する事業部門とは別に、先端開発を行う研究所と支援部門、それと技術/ノウハウ展開を行う推進纏めがそれぞれ支援する形となっている(Photo32)。この支援とは、単にノウハウとかソースといっただけではなく、時には人材の派遣も含まれるそうだ。

|

|

|

|

Photo31:1980年にすでに取り組みを始めていたのが特徴的。現在は第2期改革活動の3年目に入ったところだ |

Photo32:研究所は当然として、推進纏めは事業部を横断する形で展開される本社直結部門であり、それだけ重要視されている立場である、ともいえる |

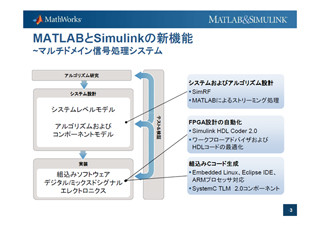

具体的にはPADという3軸のスパイラル構成となり、ここに技術者の教育を含む形で改革を進めてゆくとしている(Photo33)。最終的には日立としてもMBDを目指しているのは同じであり(Photo34)、実際にこれを利用しての開発にトライされているそうなのだが(Photo35,36)、現在のMATLABが提供するモデルそのままでは日立が要求するクオリティに達していないという問題があり(Photo37)、マイコンモデル利用シミュレーションという形でこれに対応しているという(Photo38~40)。

|

|

|

|

Photo33:いきなりMBDは無理で、まず開発プロセスの整備や管理、ついでプラットフォーム化ときて、最後がMBDとくる。この各ステップに移行する際に、当然ながら技術者教育が必要、という話も強調された |

Photo34:この話はRovner氏も講演の中で触れていた、MBDを使う事で期待できる一般的な効果である |

|

|

|

|

Photo35:従来だと実機検証からいきなりアルゴリズム検討まで手戻りする場合もあり、これをMBDを使う事で解決したい、というのが大きな動機であるとする |

Photo36:実際の開発シーンにおけるMBDのイメージ。日立グループは車そのものを製造している訳ではないが、例えば車載向けコンポーネントを手がけているグループ企業は少なくないそうだ |

|

|

|

|

Photo37:問題の1つ目はこちら。マイコンモデルは本来マイコンメーカーが用意すべき…と言っても特に新しいものは間に合っていない事がまだ多いし、だからといってマイコンモデルが存在する古い型を使うという訳にもいかない |

Photo38:そこでシミュレーションを使ってカバーする、という方法を日立では利用した |

|

|

|

|

Photo39:こちらがモデリング。センサ信号や制御パルスなどで実際に切り分ける形 |

Photo40:システムの実際。SynopsysのCoMET上でマイコンのシミュレーションを実行し、これとMATLAB/Simulinkを協調動作させる形で利用する |

もう1つは状態遷移フローの記述が不十分(Photo41)というもので、キャッツと共同でZIPCを使ったツールチェインを構築してこれに対応したとしている(Photo42~43)。

こうした取り組みの結果として、幾つかの成果が出ている事を紹介して(Photo44)講演は締めくくられた。